Đối với từng loại sản phẩm sẽ có những yêu cầu về tiêu chuẩn chất lượng riêng và những tiêu chuẩn này sẽ được đo lường một cách khách quan và được kiểm soát từ công đoạn nguyên vật liệu đầu vào đến thành phẩm đầu ra thông qua một quy trình kiểm soát chất lượng nghiêm ngặt và chất lượng luôn được xác định rõ, cần đảm bảo tại từng khâu, từng bộ phận và từng nhân viên. Hôm nay hãy cùng Cơ khí TNT tech tham khảo bài viết ” Quy tắc kiểm tra chất lượng sản phẩm cơ khí” dưới đây nhé:

Các bước kiểm tra chất lượng

Bước 1: Đồng bộ tiêu chuẩn chất lượng

- Bắt đầu bằng việc xác định các tiêu chuẩn chất lượng cho sản phẩm hoặc dịch vụ, bao gồm yêu cầu kỹ thuật và các chỉ tiêu định lượng.

- Điều này đòi hỏi xác định rõ các thông số kỹ thuật, quy định và tiêu chuẩn mà sản phẩm cần tuân thủ, đảm bảo tính cụ thể, đo lường và khả năng đạt được.

Bước 2: Xác định các công đoạn cần kiểm tra chất lượng

- Xác định các điểm kiểm tra chất lượng sản phẩm quan trọng trong quy trình sản xuất, nơi mà các hoạt động kiểm soát chất lượng được thực hiện.

- Điều này có thể bao gồm kiểm tra nguyên vật liệu đầu vào, giám sát quá trình sản xuất và kiểm tra sản phẩm cuối cùng trước khi xuất xưởng.

Bước 3: Lựa chon phương pháp kiểm tra chất lượng

- Lập kế hoạch thiết lập phương pháp kiểm soát chất lượng trong quy trình sản xuất và dịch vụ. Phương pháp này có thể bao gồm kiểm tra vật liệu, đo lường, thử nghiệm hoặc xem xét mẫu.

- Sự chính xác và đáng tin cậy của các phương pháp này cần được đảm bảo để đo lường chính xác và đánh giá chất lượng.

Bước 4: Thực hiện kiểm tra chất lượng

- Sau khi thiết lập tiêu chuẩn, điểm kiểm soát và phương pháp kiểm tra, bắt đầu thực hiện quá trình kiểm soát chất lượng trong quy trình sản xuất.

- Các hoạt động kiểm soát chất lượng như kiểm tra, giám sát, đánh giá và xác minh được thực hiện tại các điểm kiểm soát quan trọng để đảm bảo rằng quy trình sản xuất tuân thủ tiêu chuẩn chất lượng.

Bước 5: Ghi nhận, phân tích và lưu trữu dữ liệu

- Dữ liệu từ các hoạt động kiểm soát chất lượng được ghi nhận và phân tích để đánh giá hiệu suất chất lượng của quy trình sản xuất.

- Qua việc phân tích dữ liệu, các xu hướng, biến động và vấn đề chất lượng có thể được nhận biết, hỗ trợ doanh nghiệp trong việc đưa ra hướng đi và thực hiện biện pháp khắc phục và cải thiện.

Bước 6: Rút kinh nghiệm, cải tiến liên tục

- Dựa trên kết quả phân tích dữ liệu và phản hồi từ khách hàng, thực hiện các biện pháp cải tiến liên tục nhằm nâng cao chất lượng và hiệu suất của quy trình sản xuất.

- Các biện pháp này có thể bao gồm cải tiến quy trình, đào tạo nhân viên, áp dụng công nghệ mới hoặc cải thiện phương pháp kiểm soát chất lượng.

Quy trình kiểm tra sản phẩm tại TNT tech

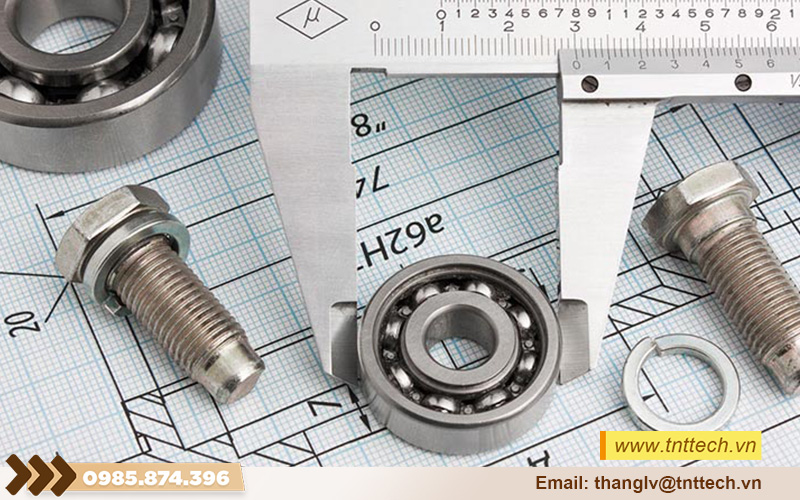

Kiểm soát nguyên vật liệu đầu vào:

- Tất cả những nguyên vật liệu đầu vào được kiểm tra, kiểm soát lựa chọn những vật liệu đạt tiêu chuẩn chất lượng.

- Các nguyên vật liệu đạt chất lượng đưa vào sản xuất được theo dõi bảo quản đúng cách, đúng quy định, hiển thị tem thẻ để kiểm soát.

- Tất cả những vấn đề phát sinh về nguyên vật liệu đầu vào, được tổng hợp lại để phản hồi với nhà cung cấp, từ đó có cơ sở đánh giá lựa chọn những nhà cung cấp đảm bảo chất lượng đáp ứng được yêu cầu.

Kiểm soát chất lượng công đoạn:

- Những sản phẩm gia Cơ khí TNT tech được QC công đoạn kiểm tra kích thước theo yêu cầu bản vẽ gia công, gia công đúng quy trình công nghệ và quy định đã đặt ra.

- Kiểm tra và phản hồi lại IQC những vật tư không đạt yêu cầu

- Phân loại các bán thành phẩm chưa đạt yêu cầu, kiểm soát vị trí để và yêu cầu người chịu trách nhiệm xử lý.

- Tổng hợp báo cáo tình hình chất lượng trong quá trình sản xuất theo ngày, tháng, năm, theo dõi những đối sách phát sinh và hiệu quả việc phòng ngừa chống tái diễn lỗi trong công đoạn

- Rà soát các quy trình, phân tích tìm hiểu nguyên nhân đưa ra giải pháp cải tiến chất lượng khắc phục lỗi phát sinh trong quá trình sản xuất.

Kiểm soát chất lượng đầu ra:

- Khi nhận được lệnh sản xuất QC đầu ra xây dựng tiêu chuẩn kiểm tra của sản phẩm và lập kế hoạch kiểm tra.

- Tất cả những sản phẩm đầu ra đều được QC kiểm tra đánh giá chất lượng, xác nhận “Pass” cho những sản phẩm đạt yêu cầu, dán tem thẻ mầu xanh cho sản phẩm, những sản phẩm đạt yêu cầu chất lượng đều được trưởng bộ phận QC đánh giá xác nhận vào bảng kết quả kiểm tra sản phẩm để gửi kết quả kiểm cho khách hàng. Những sản phẩm lỗi được phân loại xử lý theo quy trình, quy định xử lý lỗi.

- Xử lý các yêu cầu, khiếu nại của khách hàng về chất lượng sản phẩm. QC sẽ làm việc trực tiếp với khách hàng để xem xét, đánh giá lại chất lượng sản phẩm. Đồng thời sẽ phối hợp với các bộ phận liên quan tìm ra nguyên nhân và lên kế hoạch xử lý khiếu nại của khách hàng, và theo dõi việc thực hiện việc xử lý khiếu nại đó.

- Tất cả sản phẩm kiểm tra trước khi giao hàng được thống kê báo cáo chi tiết và chính xác.

- Hàng tháng sẽ tổ chức buổi họp chất lượng để đưa ra những giải pháp chống tái diễn lỗi và duy trì việc đảm bảo chất lượng.

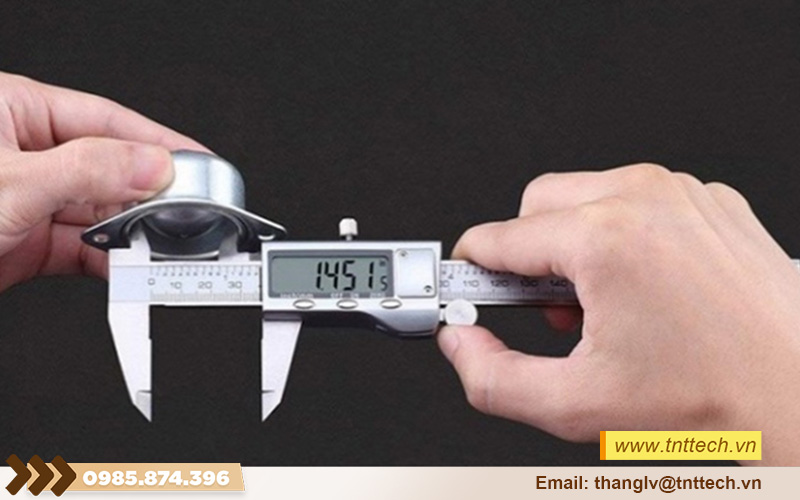

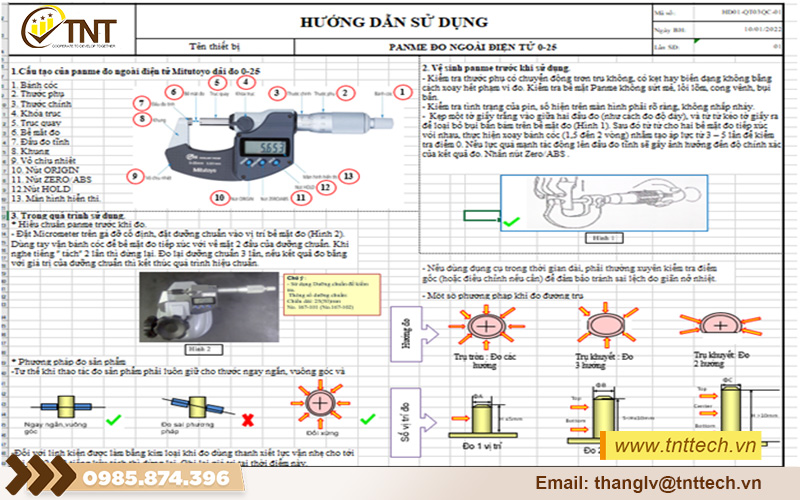

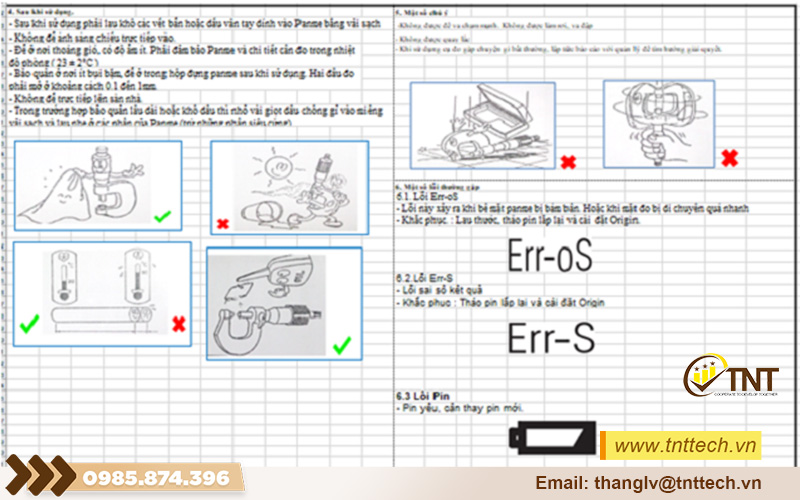

Cách đo kiểm trong quá trình kiểm soát chất lượng:

- Tất cả thiết bị dụng cụ đo được bảo quản và sử dụng trong phòng sạch kiểm soát nhiệt độ từ 18-25°C, độ ẩm 35-67%.

- Tất cả các thiết bị dụng cụ đo đều có hồ sơ thiết bị và hiệu chuẩn định kỳ, 12 tháng 1 lần đối với thiết bị, dụng cụ hiệu chuẩn bên ngoài và 6 tháng 1 lần đối với hiệu chuẩn nội bộ, tất cả thiết bị dụng cụ đo đều được dán tem hiệu chuẩn và lưu hồ sơ kết quả hiệu chuẩn.

- Tất cả nhân viên phòng QC đều được đào tạo sử dụng các thiết bị dụng cụ đo và các thiết bị dụng cụ đo đều có tài liệu hướng dẫn sử dụng.

Kiểm soát đóng gói và vận chuyển:

- Tất cả sản phẩm sau khi kiểm tra xong đạt yêu cầu chất lượng sẽ được bọc gói theo quy định đóng gói của từng loại sản phẩm (với những sản phẩm thép sẽ được bảo quản bằng dầu chống gỉ).

- Sản phẩm đóng gói hoàn thiện QC sẽ dán tem mầu xanh thể hiện sản phẩm đạt yêu cầu chất lượng và ghi thông tin sản phẩm trên thẻ để nhận biết.

- Tất cả những sản phẩm giao hàng được đóng vào thùng carton có in thông tin và logo của công ty, được đựng vào palet để vận chuyển đi giao hàng.

- Bộ phận vận chuyển giao hàng chỉ nhận hàng khi sản phẩm được đóng gói vào thùng carton có logo và thông tin của công ty, có tem “Pass” mầu xanh có chữ ký của QC và được đựng trên Palet.

Những chú ý trong quá trình kiểm soát chất lượng sản phẩm gia công phay Cơ khí chính xác:

- Độ mòn dao cụ trong gia công phay CNC (có thể sản phẩm đầu kiểm tra kích thược đạt dung sai, nhưng những sản phẩm sau khi dao cụ đã mòn dẫn đến gia công sản phẩm không đạt).

- Bề mặt sản phẩm gia công phay CNC bị cháy, vết bậc dao, biến dạng do dao bị mòn, cùn đi trong quá trình gia công.

- Tính chất của vật liệu và môi trường gia công ảnh hưởng đến chất lượng của sản phẩm (Với những vật liệu khác nhau và môi trường nhiệt độ gia công nhà xưởng phải có phương pháp gia công phù hợp để đảm bảo chất lượng sản phẩm).

- Chế tạo dưỡng kiểm để giảm thời gian đo kiểm.

Những sản phẩm gia công xong dựa vào yêu cầu dung sai của bản vẽ gia công, QC sẽ lựa chọn những thiết bị dụng cụ đo phù hợp để kiểm tra, đối với những vị trí gia công dung sai yêu cầu độ chính xác cao thì QC sẽ kiểm tra bằng nhiều phương pháp khác nhau và nhiều dụng cụ đo khác nhau để đối chiếu kết quả và xác nhận lại bằng máy đo CMM.

Các phương pháp hỗ trợ quản lý, kiểm soát chất lượng trong quy trình sản xuất phổ biến hiện nay

Hiện nay, có nhiều phương pháp hỗ trợ quản lý và kiểm soát chất lượng trong quy trình sản xuất. Dưới đây là một số phương pháp phổ biến và chi tiết:

Sử Dụng Công Nghệ Thông Tin và Hệ Thống Kiểm Soát Chất Lượng (QC-Gate):

- QC-Gate cung cấp các công cụ tự động hóa để giám sát, kiểm soát và phân tích chất lượng trong quy trình sản xuất.

- Quản lý tài liệu, theo dõi chỉ số hiệu suất chất lượng, quản lý sự cố, và hỗ trợ quá trình cải tiến được thực hiện một cách hiệu quả.

Phân Tích Sự Cố và Phương Pháp Sửa Lỗi (FMEA):

- FMEA là phương pháp hệ thống để phân tích và định rõ các sự cố có thể xảy ra trong quy trình sản xuất, từ đó xác định nguyên nhân gốc rễ và ảnh hưởng của chúng.

- Hiểu rõ các lỗi tiềm ẩn giúp áp dụng biện pháp phòng ngừa và cải thiện quy trình sản xuất.

Sử Dụng Công Nghệ Thông Minh và Tự Động Hóa (Smart Manufacturing and Automation):

- Công nghệ thông minh và tự động hóa đóng vai trò quan trọng trong giám sát và điều khiển quy trình sản xuất.

- Hệ thống giám sát thời gian thực, cảm biến thông minh, và tự động kiểm soát, điều chỉnh quy trình giúp đảm bảo chất lượng và hiệu suất sản xuất.

Phương Pháp Thống Kê và Kiểm Tra Mẫu (SPC và Sampling Inspection):

- SPC sử dụng các phương pháp thống kê để kiểm soát quy trình sản xuất, đo lường và theo dõi các chỉ số chất lượng quan trọng.

- Kiểm tra mẫu là việc chọn mẫu đại diện để kiểm tra chất lượng, đảm bảo rằng chất lượng của toàn bộ sản phẩm hoặc dịch vụ đáp ứng yêu cầu.

Phương Pháp Đảm Bảo Chất Lượng Bắt Đầu Từ Nguồn Gốc Nguyên Vật Liệu (Quality Assurance – QA):

- QA bao gồm đảm bảo rằng nguồn cung cấp và nguyên liệu đáp ứng các tiêu chuẩn chất lượng.

- Thiết lập hợp đồng và quy trình kiểm soát chất lượng với nhà cung cấp, quản lý quá trình kiểm tra chất lượng từ nguồn gốc.