Bạn có biết chuẩn trong gia công cơ khí là gì? Bạn có biết chuẩn trong gia công cơ khí có vai trò quan trọng trong quá trình thiết kế, gia công, lắp ráp và kiểm tra các chi tiết máy? Bạn có biết chuẩn trong gia công cơ khí được phân loại như thế nào? Bạn có biết những nguyên tắc trong chọn chuẩn để đảm bảo chất lượng và kinh tế của sản phẩm? Nếu bạn chưa biết, hãy cùng tìm hiểu qua bài viết sau đây.

Chuẩn trong gia công cơ khí là gì?

Chuẩn trong gia công cơ khí là tập hợp của những bề mặt, đường hoặc điểm trên một chi tiết mà căn cứ vào đó chúng ta có thể xác định được vị trí tương quan của các bề mặt, đường hoặc điểm khác của chính chi tiết đó hoặc của chi tiết khác. Chuẩn có thể là một hay nhiều bề mặt, đường hoặc điểm. Trong quá trình thiết kế hoặc gia công, lắp ráp hoặc đo lường thì vị trí tương quan của các bề mặt, đường hoặc điểm cần được xác định.

Trong một nguyên công gia công cơ khí thì việc xác định chuẩn chính là việc xác định vị trí tương quan giữa dụng cụ cắt và bề mặt cần gia công của chi tiết nhằm đảm bảo những yêu cầu kỹ thuật và kinh tế của nguyên công đó.

Phân loại chuẩn trong gia công cơ khí

Trong gia công cơ khí chế tạo máy thì tổng quan có thể phân loại chuẩn trong gia công cơ khí thành các loại cụ thể như sau:

- Chuẩn thiết kế: Là chuẩn được dùng trong quá trình thiết kế, là tập hợp đường, điểm, bề mặt dùng là căn cứ để ghi kích thước. Chuẩn này được hình thành khi lập các chuỗi kích thước trong quá trình thiết kế. Chuẩn thiết kế có thể là chuẩn thực hay chuẩn ảo.

Chuẩn thiết kế - Chuẩn công nghệ: Bao gồm Chuẩn gia công, Chuẩn lắp ráp và Chuẩn kiểm tra.

- Chuẩn gia công: Là chuẩn dùng để xác định vị trí của những bề mặt, đường hoặc điểm của chi tiết trong quá trình gia công cơ khí. Chuẩn này bao giờ cũng là chuẩn thực, gồm chuẩn thô và chuẩn tinh. Chuẩn thô là những bề mặt dùng làm chuẩn chưa qua gia công.

- Trong phần lớn các trường hợp thì chuẩn thô là những yếu tố hình học thực của phôi chưa gia công. Chỉ trong trường hợp phôi đưa vào xưởng đã ở dạng gia công sơ bộ thì chuẩn thô mới là những bề mặt gia công, trường hợp này thường gặp trong sản xuất máy hạng nặng. Chuẩn tinh là những bề mặt dùng làm chuẩn đã qua gia công. Trường hợp chuẩn tinh được dùng trong cả quá trình lắp ráp thì được gọi là chuẩn tinh chính, còn chuẩn tinh không được dùng trong quá trình lắp ráp được gọi là chuẩn tinh phụ.

- Chuẩn lắp ráp: Là chuẩn dùng để xác định vị trí tương quan của các chi tiết khác nhau của một bộ phận máy trong quá trình lắp ráp. Chuẩn này có thể trùng với mặt tỳ lắp ráp và cũng có thể không.

- Chuẩn kiểm tra: Còn được gọi là chuẩn đo lường, là chuẩn để căn cứ vào đó để tiến hành đo hay kiểm tra kích thước về vị trí giữa các yếu tố hình học của chi tiết máy.

Những nguyên tắc trong chọn chuẩn

Khi chọn chuẩn để gia công, chúng ta cần phải xác định chuẩn cho nguyên công đầu tiên và chuẩn cho nguyên công tiếp theo. Thông thường, chuẩn dùng cho nguyên công đầu tiên là chuẩn thô, còn chuẩn dùng trong các nguyên công tiếp theo là chuẩn tinh1. Việc chọn chuẩn với mục đích là để đảm bảo những yếu tố sau:

-

Chất lượng của chi tiết trong quá trình gia công: Chuẩn phải giúp giảm thiểu sai số về kích thước và vị trí của các bề mặt cần gia công so với yêu cầu thiết kế.

-

Kinh tế của quá trình gia công: Chuẩn phải giúp tiết kiệm chi phí, thời gian và nhân lực trong quá trình gia công.

Dựa vào những yếu tố trên, chúng ta có thể áp dụng những nguyên tắc sau khi chọn chuẩn:

-

Nguyên tắc chọn chuẩn theo tính chất của bề mặt: Chuẩn nên được chọn từ những bề mặt có tính chất ổn định, không biến dạng, không bị ăn mòn hoặc mài mòn.

-

Nguyên tắc chọn chuẩn theo kích thước của bề mặt: Chuẩn nên được chọn từ những bề mặt có kích thước lớn hơn hoặc bằng kích thước của bề mặt cần gia công.

-

Nguyên tắc chọn chuẩn theo vị trí của bề mặt: Chuẩn nên được chọn từ những bề mặt gần với bề mặt cần gia công hoặc có liên quan đến bề mặt cần gia công.

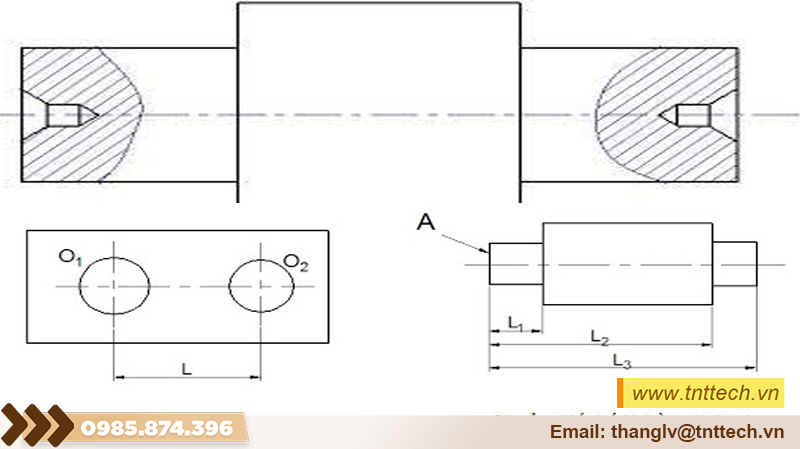

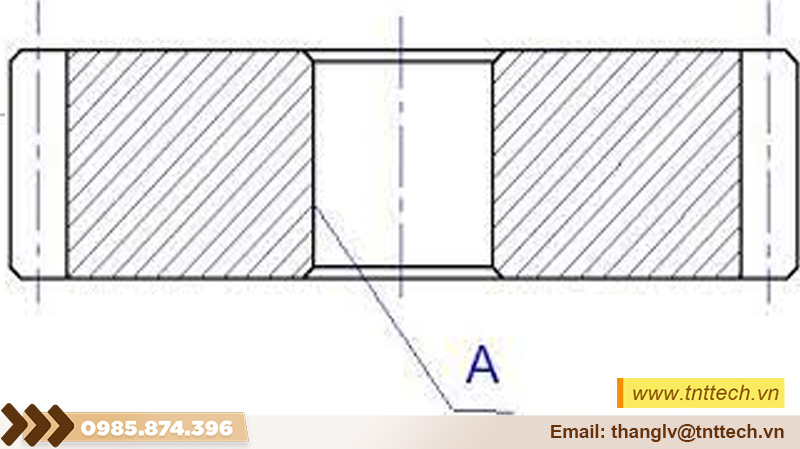

Cách định vị chuẩn trong gia công cơ khí

Để định vị chuẩn trong gia công cơ khí, chúng ta cần áp dụng nguyên tắc 6 điểm. Nguyên tắc này cho biết để định vị hoàn toàn phôi (hoặc chi tiết) trong đồ gá cần phải tạo sáu điểm tỳ bố trí trên các mặt chuẩn của phôi (hoặc chi tiết) để khống chế 6 bậc tự do chuyển động (3 tịnh tiến và 3 quay) trong hệ tọa độ Đề-các.

Trong thực tế, không phải lúc nào người ta cũng định vị hết cả sáu điểm mà tùy theo yêu cầu gia công ở từng nguyên công mà số bậc tự do định vị có thể từ 1 đến 6. Ví dụ:

- Chỉ cần hạn chế 1 bậc tự do: Trong công nghệ mài bi cầu.

- Chỉ cần hạn chế 2 bậc tự do: Trong công nghệ mài bi đũa.

- Chỉ cần hạn chế 3 bậc tự do: Phay mặt phẳng B đạt kích thước H±0,1 và song song với mặt phẳng A.

- Chỉ cần hạn chế 4 bậc tự do: Phay rãnh then suốt dọc chi tiết trụ, đảm bảo kích thước h và đối xứng qua tâm.

- Chỉ cần hạn chế 5 bậc tự do: Phay bậc suốt dọc chi tiết, đảm bảo kích thước M và N.

Số điểm định vị còn phụ thuộc vào kích thước của bề mặt được định vị, vào các mối lắp giữa bề mặt định vị của chi tiết với các bề mặt của đồ định vị. Ví dụ:

- Một mặt phẳng tương đương 3 điểm (khống chế 3 bậc tự do).

- Một khối V ngắn (L << D, L = chiều dài tiếp xúc của khối V với mặt trụ chuẩn của chi tiết; D = đường kính của mặt trụ chuẩn) tương đương 2 điểm.

- Một khối V dài (L > D, L = chiều dài tiếp xúc của khối V với mặt trụ chuẩn của chi tiết; D = đường kính của mặt trụ chuẩn) tương đương 4 điểm.

Cần chú ý rằng mỗi mặt phẳng đều có khả năng khống chế 3 bậc tự do, nhưng ở những mặt phẳng YOZ và XOZ chỉ cần khống chế hai và một bậc tự do vì có những bậc tự do ở mặt này có thể khống chế thì ở mặt XOY đã khống chế rồi.

Như vậy 6 bậc tự do chuyển động của vật thể rắn tuyệt đối đã được khống chế hay nói cách khác ta đã xác định được vị trí duy nhất của vật thể rắn trong không gian và chỉ một vị trí mà thôi. Nếu chỉ cần để cho vật thể được chuyển động theo một bậc tự do nào đó thì vật thể đó sẽ có vô số vị trí và do đó không có vị trí cố định trong không gian là chuẩn trong gia công cơ khí.

Kết luận

Chuẩn trong gia công cơ khí là một khái niệm quan trọng và cần thiết để hiểu và áp dụng trong quá trình thiết kế, gia công, lắp ráp và kiểm tra các chi tiết máy. Chuẩn trong gia công cơ khí được phân loại thành chuẩn thiết kế, chuẩn công nghệ (bao gồm chuẩn gia công, chuẩn lắp ráp và chuẩn kiểm tra).

Nguyên tắc chọn chuẩn là để đảm bảo chất lượng và kinh tế của quá trình gia công, bằng cách khống chế số bậc tự do cần thiết của chi tiết trong hệ tọa độ Đề-các. Cách định vị chuẩn là áp dụng nguyên tắc 6 điểm, tạo sáu điểm tỳ bố trí trên các mặt chuẩn của chi tiết để khống chế 6 bậc tự do chuyển động của chi tiết.

Công ty cổ phần thiết bị công nghiệp và giải pháp tự động hóa TNT Tech, gọi tắt là Cơ khí chính xác TNT Tech – là một trong những doanh nghiệp có kỹ năng gia công chi tiết máy chất lượng cao, giá thành hợp lý. Chúng tôi có thể sản xuất các linh kiện, chi tiết, thiết bị phụ tùng máy móc, gia công các sản phẩm phục vụ công nghiệp, các thiết bị y tế,… với chất lượng tốt, chi phí tối ưu nhất.

Thông tin liên hệ:

- VP: Đội 11, Dương Liễu, Hoài Đức, Hà Nội

- Xưởng SX: Số 16, ngõ 296, Cựu Quán, Đức Thượng, Hoài Đức, Hà Nội

- Hotline: 0985874396 – Email: thanglv@tnttech.vn

- Fanpage: Cơ khí TNT Tech