Kỹ thuật cơ khí là ngành quyết định trong sự phát triển kinh tế – xã hội của con người. Ngành này tham gia vào mọi khía cạnh của cuộc sống, từ vận hành máy móc đến quá trình sản xuất, thậm chí cả khi hoạt động dưới lòng đất, trên bề mặt biển, trong không gian và thậm chí ra ngoài vũ trụ.

Chương trình đào tạo Kỹ thuật cơ khí tiên tiến cung cấp cho sinh viên nhiều cơ hội để nghiên cứu và thực hành thực tế, cũng như tìm kiếm việc làm sau khi tốt nghiệp.

Bởi vậy ngành gia công cơ khí không chỉ là một lựa chọn nghề nghiệp nổi bật mà còn là một mảng hấp dẫn cho những bạn trẻ đam mê máy móc và khoa học kỹ thuật. Vậy cụ thể ngành nghề này có những gì? Hãy cùng Cơ Khí TNT tech tìm hiểu ngay trong bài viết này của chúng tôi nhé.

Các công cụ và máy móc thường dùng như máy tiện, máy phay, máy bào, máy khoan, máy mài và nhiều thiết bị khác để cắt, đục, mài, uốn, hàn và nhiều phương pháp khác để tạo ra các hình dáng và kích thước mong muốn. Công nghệ và kỹ thuật cơ khí liên quan đến việc chọn lựa các phương pháp tối ưu để chế tạo một sản phẩm từ vật liệu thô đến sản phẩm hoàn thiện.

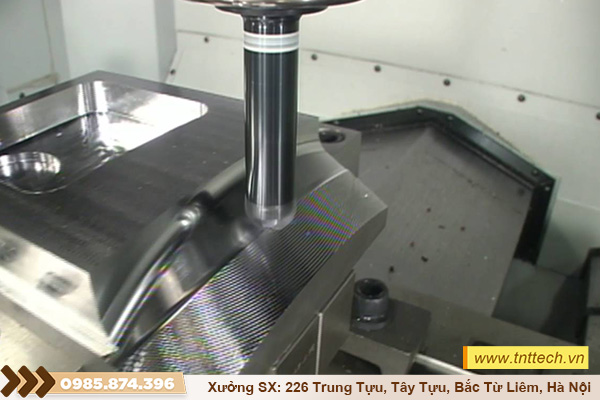

Gia công cơ khí chính xác CNC là gì?

Gia công cơ khí chính xác CNC là một quá trình loại bỏ nguyên liệu thô thừa ra khỏi một chi tiết, đồng thời giữ các kết thúc có dung sai gần nhau, để tạo ra một sản phẩm hoàn chỉnh. Nói một cách đơn giản, nó có nghĩa là định hình các mảnh vật liệu lớn thành các bộ phận chính xác hơn, để chúng có thể đáp ứng các thông số kỹ thuật rất chính xác.

Quá trình chế tạo CNC bao gồm cắt, phay, tiện và phóng điện và thường được thực hiện bằng thiết bị Máy tính Điều khiển Số (CNC), giúp đạt được độ chính xác và đồng nhất cao.

Gia công chính xác thành công đòi hỏi khả năng tuân theo các bản thiết kế cực kỳ cụ thể được tạo bởi các chương trình Thiết kế có sự hỗ trợ của máy tính (CAD) hoặc Sản xuất có sự hỗ trợ của máy tính (CAM). Công nghệ CNC này tạo ra các sơ đồ hoặc phác thảo 3D cần thiết để tạo ra máy, vật thể hoặc công cụ. Các bản thiết kế phải được tạo ra với độ chi tiết cao để đảm bảo chất lượng và thành công.

Máy tính điều khiển số CNC trong gia công cơ khí là gì?

Máy tính điều khiển số (CNC) là phương pháp sản xuất tự động hóa việc điều khiển, chuyển động và độ chính xác của máy công cụ thông qua việc sử dụng phần mềm máy tính được lập trình sẵn, được nhúng bên trong các công cụ. Việc sử dụng máy tính giúp loại bỏ mọi khả năng xảy ra lỗi, thiết kế sẽ được tải lên máy tính và sau đó được chuyển đổi theo một quy trình chính xác.

Máy phay, máy tiện, bộ định tuyến, máy khoan, máy mài, Máy xung, cắt dây EDM là những công cụ cắt phổ biến mà hoạt động của chúng cũng có thể được tự động hóa bằng CNC.

Phương pháp gia công cơ khí chính xác

Gia công chính xác dựa vào việc sử dụng các công cụ máy tính tiên tiến để đạt được dung sai khắt khe và tạo ra các vết cắt hình học phức tạp với độ lặp lại và độ chính xác cao. Điều này có thể đạt được thông qua việc sử dụng các công cụ máy tính điều khiển số tự động (CNC).

Gia công CNC là một quá trình sản xuất trong đó phần mềm máy tính được lập trình sẵn sẽ ra lệnh cho chuyển động của các công cụ và máy móc trong nhà máy.

Các nhà thiết kế tạo tệp thiết kế kỹ thuật số bằng phần mềm thiết kế hỗ trợ máy tính (CAD), sau đó được dịch sang tệp sản xuất gọi là G-Code có hỗ trợ máy tính (CAM) cung cấp hướng dẫn cho thiết bị CNC về công cụ và quy trình nào sẽ sử dụng.

Máy phay CNC và máy tiện CNC là những loại máy công cụ tự động phổ biến nhất, mặc dù các trung tâm CNC hiện đại thường có thể thực hiện các chức năng của cả hai. Các nhiệm vụ được thực hiện trong quá trình gia công CNC có thể bao gồm phay, tiện, khoan, ta rô, doa,…

3 Phần mềm hỗ trợ hiệu quả cho gia công chế tạo cơ khí CNC

Tùy thuộc vào yêu cầu của quy trình gia công CNC, mọi hoạt động sản xuất cơ khí đều sử dụng một hoặc nhiều phần mềm được liệt kê bên dưới:

1. Phần mềm CAD

Phần mềm CAD cho phép người vận hành tạo ra các mô hình 2D và 3D của các thành phần vật lý được sử dụng trong thiết kế và sản xuất sản phẩm. Bên cạnh đó, chúng có chức năng cung cấp dữ liệu thiết kế cho các nhà sản xuất. Các ví dụ bao gồm AutoCAD (2D và 3D), Inventor (3D), Blender và SketchUp.

2. Phần mềm CAM

Phần mềm CAM phù hợp để tạo mã G từ các mô hình CAD cho các máy CNC điều khiển đó. Do đó, một máy CNC có tự động hóa. Các ví dụ hàng đầu bao gồm Fusion 360, SolidWorks và AutoCAD.

3. Phần mềm CAE

Phần mềm CAE cho phép các nhà thiết kế sản phẩm bắt chước hiệu suất của một sản phẩm dự định. Do đó, họ có thể nâng cao thiết kế sản phẩm và giúp các kỹ sư giải quyết các vấn đề liên quan đến kỹ thuật. Các ví dụ bao gồm phân tích phần tử hữu hạn, động lực học đa vật và động lực học chất lỏng tính toán.

Quy trình gia công cơ khí chính xác CNC đạt chuẩn

Có 4 bước cơ bản để gia công CNC. Dưới đây là quy trình từng bước về cách chúng thường hoạt động:

Bước 1: Chuẩn bị Mô hình CAD

Điều này liên quan đến việc tạo ra một thiết kế mô hình 2D hoặc 3D của sản phẩm. Có nhiều phần mềm phù hợp với quy trình này, với những phần mềm phổ biến là AutoCAD và SolidWorks. Hơn nữa, có thể chuyển đổi thiết kế 2D sang thiết kế 3D tùy thuộc vào yêu cầu của sản phẩm.

Mặc dù một số thiết kế sản phẩm có thể đơn giản, nhưng việc chuẩn bị một số mô hình CAD có thể yêu cầu kiến thức nâng cao, đặc biệt là các thiết kế sản phẩm phức tạp. Mô hình CAD phải được thiết kế phù hợp và dễ dàng hiển thị các tính năng quan trọng cho người vận hành như dung sai, đường cấu tạo, ren và các thông số khác để vận hành hiệu quả.

Bước 2: Chuyển đổi sang định dạng tương thích CNC

Máy CNC sẽ không hiểu mô hình CAD. Do đó, bạn phải chuyển đổi mô hình CAD sang định dạng tương thích với CNC để máy có thể diễn giải nó. Đối với bước này, bạn có thể sử dụng phần mềm CAM như AutoCAD, Fusion 360 hoặc các dịch vụ phần mềm trực tuyến khác.

Phần mềm này có thể chuyển đổi sang định dạng tương thích với CNC và sẽ hướng dẫn máy CNC về các tham số. Chẳng hạn như chuyển động quay và tuyến tính, trình tự cắt, đường chạy dao, phôi, tốc độ máy, v.v., liên quan đến hoạt động.

Bước 3: Thực hiện thiết lập

Điều này liên quan đến việc chọn đúng loại máy CNC và định cấu hình các hoạt động nhất định trước khi hoạt động sản xuất cơ khí bắt đầu. Việc chọn máy phù hợp phụ thuộc vào phôi, độ phức tạp của thiết kế sản phẩm và chi phí. Sau đó, phôi được gắn vào máy.

Bước 4: Gia công chi tiết

Người vận hành sẽ gắn các dụng cụ cắt cần thiết và bắt đầu quá trình. Quá trình này được tự động hóa và sẽ chạy cho đến khi được chương trình máy tính coi là hoàn thành. Trong và sau quá trình chế tạo, thợ máy sẽ thực hiện một số cấp độ kiểm tra để đảm bảo chất lượng.

Các phương pháp gia công cơ khí phổ biến hiện nay

Do các quá trình khác nhau liên quan đến gia công chính xác CNC, nó đòi hỏi các phần thiết bị khác nhau để làm cho nó hoạt động. Trong một số trường hợp, các công cụ này được đặt trên một máy duy nhất và người thợ chỉ phải bắt đầu và dừng quá trình.

Trong một số tình huống khác, các công cụ phải được đặt trên các máy khác nhau, và người thợ cơ khí sẽ phải di chuyển phôi, vật liệu thô từ máy này sang máy khác. Một số máy được sử dụng trong bao gồm:

Phay CNC

Phay là quá trình gia công chính xác liên quan đến việc sử dụng máy cắt quay để loại bỏ vật liệu thừa ra khỏi phôi. Các máy phay hỗ trợ CNC cũng bao gồm máy phay tay, máy phay thường, máy phay vạn năng và máy phay vạn năng. Các máy này có hướng nằm ngang hoặc dọc.

Xem thêm: Tìm hiểu về quy trình gia công phay CNC

Tiện CNC

Tiện là một quá trình gia công CNC chính xác liên quan đến việc xoay phôi bên cạnh một dụng cụ cắt một điểm đang quay. Các công cụ phổ biến nhất được sử dụng cho quá trình tiện là máy tiện, chẳng hạn như máy tiện tháp pháo, máy tiện động cơ và máy tiện chuyên dụng cho động cơ. Các thiết bị tiện khác bao gồm tiện thẳng, tiện côn, rãnh ngoài và ren.

Xem thêm: Tìm hiểu phương pháp gia công tiện CNC

Khoan CNC:

Khoan là một quá trình gia công chính xác sử dụng các mũi khoan đa điểm quay để tạo ra các lỗ hình trụ trên vật liệu thô, phôi. Ngoài ra, thiết kế của các mũi khoan cho phép các phoi khỏi phôi rơi ra khỏi nó, giúp các lỗ khoan luôn gọn gàng.

Các loại Máy móc gia công cơ khí chính xác CNC hiện nay

Mỗi quy trình gia công CNC phải có thiết bị gia công chuyên dụng với Trung tâm gia công CNC. Ví dụ, máy phay CNC được gọi là máy phay CNC, máy tiện CNC được gọi là máy tiện CNC. Tuy nhiên, loại máy CNC có nhiều trục hơn mà chúng có thể di chuyển và xoay. Dưới đây là những máy CNC phổ biến được sử dụng trong sản xuất một phần:

Máy cơ khí CNC 2 trục

Máy CNC 2 trục chỉ có thể gia công một chi tiết trên trục x và z, nghĩa là theo chiều dọc và chiều ngang. Do đó, chúng là máy CNC đơn giản nhất được sử dụng trong sản xuất chi tiết.

Máy CNC 3 trục

Máy CNC 3 trục tiến thêm một bước so với máy CNC 2 trục khi chúng có thể di chuyển theo các trục x, y và z. Chúng là những máy phổ biến nhất được sử dụng trong gia công CNC. Tuy nhiên, có thể có một hạn chế về khả năng gia công các bộ phận có thiết kế phức tạp. Điều này là do họ thiếu luân chuyển.

Máy CNC 4 trục

Máy CNC 4 trục có một trục xoay có thể di chuyển dọc theo ba trục. Nói một cách đơn giản, máy có thể đi lên và đi xuống, sang bên, qua lại và xoay dọc theo trục X và A. Tất cả điều này xảy ra mà không di chuyển phôi. Chúng là những máy CNC phổ biến nhất được sử dụng để chế tạo các bộ phận phức tạp do tốc độ, độ chính xác và độ chính xác của chúng.

Máy CNC 5 trục

Máy CNC 5 trục có trục chính và dụng cụ cắt có thể di chuyển tương tự như máy 4 trục. Tuy nhiên, không giống như máy 4 trục, chúng có thể xoay dọc theo hai trong ba trục bất kỳ. Chúng được coi là máy CNC đa trục hoàn chỉnh nhất do khả năng tiếp cận phôi từ mọi hướng mà không cần định vị lại thủ công trong quá trình chế tạo. Máy CNC 5 trục cho phép vận hành hoàn hảo các bộ phận chính xác và phức tạp

Ưu điểm của gia công cơ khí chính xác CNC

Gia công CNC là một quá trình sản xuất được sử dụng rộng rãi cho cả nguyên mẫu và các bộ phận sản xuất. Điều này là nhờ vào một số yếu tố, bao gồm chi phí, thời gian và các lợi thế cơ học cụ thể của các bộ phận.

Độ chính xác

Vì máy CNC tuân theo hướng dẫn của máy tính nên chúng cực kỳ chính xác, hơn cả những kỹ sư lành nghề nhất. Hầu hết các máy CNC có độ chính xác khoảng 0,02 mm, có nghĩa là các bộ phận phức tạp có thể được chế tạo với dung sai rất hẹp.

Loại bỏ lỗi là ưu tiên hàng đầu của các nhà sản xuất và máy CNC giảm đáng kể xác suất lỗi.

Tính lặp lại

Một điều tuyệt vời khi tạo các bộ phận từ các hướng dẫn trên máy tính là những hướng dẫn đó có thể được thực hiện lặp đi lặp lại mà không thay đổi bất cứ điều gì. Miễn là bản thân thiết bị được bảo dưỡng tốt, máy CNC có thể tái tạo nhiều lần các bộ phận giống hệt nhau.

Điều này khó thực hiện hơn nhiều khi sử dụng các kỹ thuật thủ công, ngay cả những người thợ máy giỏi nhất cũng sẽ phải vật lộn để tạo ra các bản sao hoàn hảo mỗi lần.

Khả năng mở rộng

Khả năng lặp lại cũng có tác dụng hữu ích trong việc mở rộng quy mô sản xuất. Vì một công việc gia công có thể được lặp lại nhiều lần, các công ty có thể nhanh chóng biến một nguyên mẫu đơn lẻ thành hàng trăm nghìn đơn vị của cùng một bộ phận. Miễn là tệp kỹ thuật số được giữ an toàn, các nhà sản xuất có thể tạo ra các bản sao vô hạn của một bộ phận.

Giảm chi phí sản xuất

Về giá cả, gia công CNC là một lựa chọn phù hợp đặc biệt nếu bạn đang muốn chế tạo một vài đến một trăm bộ phận. Quá trình này đòi hỏi chi phí trả trước ít hơn so với chi phí ép phun (do chi phí tạo khuôn).

Tăng tốc độ

Máy CNC cung cấp tốc độ cao hơn so với máy ép phun. Không giống như ép phun có thể mất hàng tháng để tạo khuôn và đảm bảo các bộ phận nằm trong dung sai, gia công CNC có thể sản xuất các bộ phận trong vài tuần.

Cho phép tạo mẫu nhanh chóng và tiết kiệm chi phí

Với dịch vụ gia công CNC, việc sản xuất nguyên mẫu của bạn thậm chí còn hiệu quả hơn. Điều này là do CNC có thể làm việc với nhiều vật liệu tiết kiệm chi phí, vì vậy bạn không phải chi nhiều cho các nguyên mẫu. Tất nhiên, khi các nguyên mẫu được tạo ra nhanh hơn, toàn bộ quá trình sản xuất sẽ nhanh hơn nữa.

Sức bền

Hầu hết các máy CNC có thể hoạt động suốt ngày đêm và việc bảo trì tương đối đơn giản. Miễn là các công cụ cắt được bảo trì và thay thế khi cần thiết, máy CNC có thể chứng tỏ khả năng chịu đựng ấn tượng, cho phép sản xuất số lượng lớn ở tốc độ cao.

Nhược điểm của gia công cơ khí CNC

Mặc dù gia công CNC được sử dụng cho nhiều ứng dụng khác nhau, nhưng nó không phải phù hợp cho mọi công việc sản xuất. Các hạn chế của nó bao gồm các hạn chế về hình học đến các yếu tố chi phí.

Chi phí

Máy CNC là thiết bị đắt hơn nhiều so với máy thủ công, và điều này được phản ánh trong giá của các bộ phận được chế tạo bằng máy CNC. Tuy nhiên, khi CNC trở nên phổ biến hơn, sự chênh lệch giá này sẽ ngày càng hẹp.

Yếu tố giá thành cũng phụ thuộc nhiều vào số lượng. Đối với các bộ phận một lần, in 3D có thể là một giải pháp thay thế rẻ hơn cho gia công CNC, đối với hàng trăm nghìn bộ phận, quy trình sản xuất hàng loạt như ép phun có thể tiết kiệm chi phí hơn.

Hạn chế về hình học

Gia công cơ khí CNC có một số hạn chế về hình học. Vì phôi được cắt từ bên ngoài, nên tương đối khó tạo ra các hình học phức tạp bên trong bên trong một bộ phận. Máy in 3D không có giới hạn này, vì một phần được in 3D được tạo ra từng lớp một.

Lao động thất nghiệp

Máy CNC đã làm cho việc chế tạo nhanh hơn và chính xác hơn, nhưng chúng cũng làm giảm nhu cầu về thợ thủ công có tay nghề cao, dẫn đến tình trạng thiếu việc làm cho nhiều chuyên gia.

Gia công cơ khí chính xác trong các ngành công nghiệp

Gia công cơ khí chính xác mang lại nhiều ưu điểm và lợi ích quan trọng cho các ngành công nghiệp và doanh nghiệp. Dưới đây là một số ưu điểm và lợi ích của dịch vụ gia công cơ khí chính xác:

- Độ chính xác cao: Quy trình gia công cơ khí chính xác sử dụng máy móc hiện đại và công nghệ tiên tiến giúp đạt độ chính xác cao trong việc sản xuất các chi tiết và sản phẩm, đáp ứng tiêu chuẩn chất lượng cao của ngành công nghiệp.

- Hiệu suất sản xuất tối ưu: Sử dụng máy CNC và tự động hóa trong gia công cơ khí chính xác giúp tăng cường hiệu suất sản xuất, giảm thời gian gia công và tiết kiệm chi phí lao động.

- Đa dạng và linh hoạt: Gia công cơ khí chính xác có khả năng sản xuất các sản phẩm và chi tiết với độ phức tạp và đa dạng khác nhau, từ các chi tiết nhỏ đến các cấu trúc lớn.

- Tăng cường chất lượng sản phẩm: Quy trình kiểm tra chất lượng liên tục trong gia công cơ khí chính xác đảm bảo các sản phẩm đáp ứng các tiêu chuẩn chất lượng cao, giúp nâng cao uy tín và độ tin cậy của doanh nghiệp.

- Giảm rủi ro và lãng phí: Sử dụng máy móc hiện đại giúp giảm rủi ro sai sót và lãng phí vật liệu, đồng thời tối ưu hóa quy trình sản xuất.

- Tối ưu hóa chi phí sản xuất: Gia công cơ khí chính xác giúp tiết kiệm chi phí sản xuất, từ nguyên vật liệu đến nhân công, đảm bảo chất lượng sản phẩm cao.

- Gia công chế tạo cơ khí chính xác tạo ra các bộ phận theo tiêu chuẩn chính xác hơn nhiều so với gia công cơ bản. Đây là một giải pháp tuyệt vời để đáp ứng các yêu cầu nghiêm ngặt của dự án, chẳng hạn như:

- Dung sai chặt chẽ: Với các thiết bị phù hợp có sẵn, gia công chính xác có thể tạo ra các bộ phận có dung sai nhỏ đến ± 0,0001 ″.

- Độ lặp lại: Gia công CNC chính xác thành công có nghĩa là các bộ phận phải có thể được chế tạo với cùng một dung sai chặt chẽ lặp lại từ bộ phận này sang bộ phận khác.

- Âm lượng: Thực hành gia công chính xác có thể xử lý hầu như mọi yêu cầu về khối lượng sản xuất khác nhau, từ nguyên mẫu đến chạy sản xuất số lượng lớn và các đơn đặt hàng tổng hợp.

Dung sai trong kỹ thuật gia công cơ khí

Dung sai cơ khí đặt ra độ lệch cho phép so với kích thước được chỉ định. Việc sử dụng dung sai giúp đảm bảo rằng sản phẩm cuối cùng có thể sử dụng được ngay, đặc biệt nếu nó là một phần của cụm lắp ráp lớn hơn. Việc không đặt dung sai ở một khu vực quan trọng có thể khiến bộ phận đó không thể sử dụng được theo mục đích thiết kế vì mỗi phương pháp chế tạo đều có mức độ thiếu chính xác nhất định.

Vì máy móc không thể hoạt động đến mức hoàn hảo nên kích thước cuối cùng của sản phẩm chắc chắn sẽ khác với số đo đã nêu. Ví dụ: lỗ 15 mm trên bản vẽ có thể có kích thước 15,1 mm đối với các bộ phận được cắt bằng laze

Dung sai chung

Một bản vẽ kỹ thuật có thể bao gồm các dung sai chung dưới dạng bảng hoặc chỉ một ghi chú nhỏ ở đâu đó trên bản vẽ (ví dụ: “ISO 2768-m”). Điều đó đòi hỏi nhà sản xuất phải tuân theo cấp dung sai m (trung bình) khi chế tạo các bộ phận. Điều này áp dụng cho tất cả các kích thước trừ khi có quy định khác trên bản vẽ. Do đó, dung sai cụ thể cho một lỗ sẽ cao hơn các yêu cầu về dung sai chung.

Ở đây bạn có thể thấy rằng nếu kích thước tuyến tính rơi vào phạm vi từ 6 đến 30 mm thì độ lệch cho phép là +/- 0,2 mm khi nhìn vào cột m (trung bình). Và đối với kích thước từ 400 đến 1000 mm, cho phép dung sai +/- 0,8 mm.

Vì vậy, 25,2 mm có thể chấp nhận được đối với vết cắt 25 mm và 599,2 mm theo tiêu chuẩn cho giá trị danh nghĩa 600 mm cũng vậy.

Dung sai độ lệch thấp hơn

Việc thêm độ lệch thấp hơn sẽ cho nhà sản xuất biết một phép đo nhất định có thể nhỏ hơn bao nhiêu. Điều này được ghi nhận bằng dấu “-”. Khi thực hiện chi tiết trên bản vẽ, số đo từ 99,5 đến 100 mm là có thể chấp nhận được. Bất cứ điều gì dưới hoặc trên đều không nằm trong giới hạn đã đặt.

Dung sai độ lệch trên

Độ lệch trên hoàn toàn trái ngược với độ lệch dưới. Việc thêm nó cho thấy số đo có thể lớn hơn bao nhiêu so với giá trị danh nghĩa. Vì vậy, phép đo cuối cùng có thể nằm trong khoảng từ 100 đến 100,5 mm tùy theo giới hạn dung sai trên bản vẽ.

Dung sai độ lệch song phương

Cách thứ ba để đưa ra phạm vi dung sai là sử dụng độ lệch hai bên. Bản vẽ cho biết 99,75 là kích thước tối thiểu có thể chấp nhận được và 100,25 mm là kích thước tối đa. Do đó, tổng “khả năng sai số” vẫn giữ nguyên – 0,5 mm – nhưng nó có thể chênh lệch 0,25 mm so với giá trị danh nghĩa.

Sản xuất sẽ lấy giá trị danh nghĩa làm điểm tham chiếu chính để phấn đấu trong giai đoạn sản xuất. Do đó, hộp 99,5 +0,5 mm có thể sẽ chứa nhiều bộ phận có kích thước 99,6 mm hơn và hộp 100 -0,5 mm sẽ chứa nhiều bộ phận hơn có kích thước 99,9 mm.

Xu hướng và triển vọng của gia công cơ khí chính xác

Gia công cơ khí chính xác không ngừng phát triển và đón nhận các xu hướng công nghệ mới, đáp ứng nhu cầu ngày càng cao của thị trường. Một số xu hướng và triển vọng của gia công cơ khí chính xác bao gồm:

- Công nghệ 4.0: Gia công cơ khí chính xác đang tích hợp các công nghệ 4.0 như trí tuệ nhân tạo, Internet of Things (IoT) và tự động hóa để nâng cao hiệu quả sản xuất và quản lý.

- Gia công bền vững: Xu hướng Gia công cơ khí chính xác theo hướng bền vững đang ngày càng được ưu tiên, tập trung vào tiết kiệm năng lượng và tối ưu hóa quy trình sản xuất.

- Chuẩn mực chất lượng cao: Ngành Gia công cơ khí chính xác ngày càng tập trung vào việc đảm bảo chất lượng sản phẩm cao và đáp ứng các tiêu chuẩn chất lượng quốc tế.

- Tăng cường tự động hóa: Sự phát triển của công nghệ tự động hóa trong Gia công cơ khí chính xác giúp tối ưu hóa quy trình sản xuất và giảm thiểu sai sót do con người.

- Ứng dụng các vật liệu mới: Gia công cơ khí chính xác đang đối mặt với việc ứng dụng các vật liệu mới và kỹ thuật gia công tiên tiến để đáp ứng yêu cầu của các ngành công nghiệp tiên tiến.

Vật liệu thích hợp để gia công cơ khí chính xác

Gia công cơ khí tạo ra các bộ phận chính xác, chất lượng cao từ nhiều loại vật liệu khác nhau. Các vật liệu thường được sử dụng bao gồm: Nhôm, Đồng, Thép carbon, Thép không gỉ, Thép, Titan, Hợp kim… Xem thêm

- Kim loại : Đồng, Thép hợp kim thép không gỉ Inox, titan, đồng thau, hợp kim nhôm, thép sau nhiệt, magie, v.v.

- Nhựa : POM, ABS, Acetal, PEEK, polycarbonate, nylon, acrylic, PVC, polypropylene, v.v.

- Hỗn hợp : Epoxy, phenolics, sợi thủy tinh và sợi carbon.

- Cao su: Cao Su Thường, Cao Su NBR- Nitrile, Cao Su EPDM, Cao Su Neoprene (CR), Cao Su Slicone, Cao Su Viton (FKM)

- Gỗ : Gỗ cứng và ván ép.

- Xốp: Xốp cứng và khắc.

Gia công CNC tương thích với nhiều vật liệu. Tuy nhiên, trước khi chọn vật liệu CNC , hãy xem xét những điều sau:

- Độ cứng

- Tính chất cơ học

- Một phần chức năng

- Dung sai kích thước

- Nhiệt độ hoạt động

- Giá cả

Lựa chọn hoàn thiện bề mặt cho gia công cơ khí CNC

Bề mặt hoàn thiện là một yếu tố quan trọng cần cân nhắc trong gia công CNC vì nó có thể ảnh hưởng đến hình thức, chức năng và độ bền của sản phẩm cuối cùng. Một số tùy chọn hoàn thiện bề mặt có sẵn để hoàn thiện các bộ phận bằng máy CNC nhằm đáp ứng các yêu cầu về thẩm mỹ và chức năng.

Gia công thô

Đây là lớp hoàn thiện bề mặt thô do quá trình gia công CNC. Bề mặt của một bộ phận thường có độ hoàn thiện tương tự 125 µin Ra, mặc dù có thể đạt được dung sai chặt chẽ hơn bằng cách yêu cầu độ hoàn thiện tốt hơn 63, 32 hoặc thậm chí 16 µin Ra. Bề mặt có thể có các vết dụng cụ nhìn thấy được và lớp hoàn thiện có thể không đồng đều.

Gia công tinh

Để có kết cấu mờ, bóng mượt, phun hạt là một lựa chọn tuyệt vời. Quá trình này liên quan đến việc đẩy các hạt thủy tinh mịn trên bề mặt của bộ phận một cách có kiểm soát. Kết thúc kết quả là mịn màng và thống nhất. Các vật liệu khác nhau, chẳng hạn như cát, ngọc hồng lựu, vỏ quả óc chó và hạt kim loại, có thể được sử dụng tùy thuộc vào kết quả mong muốn và mục đích của việc phun hạt, cho dù đó là để làm sạch hay xử lý trước để hoàn thiện bề mặt tiếp theo.

Anodizing (mạ điện hóaLoại II hoặc Loại III)

Anodization là một phương pháp xử lý bề mặt linh hoạt và phổ biến cho các bộ phận được gia công bằng máy CNC, mang lại khả năng chống ăn mòn vượt trội, tăng độ cứng, chống mài mòn và cải thiện khả năng tản nhiệt. Nó được sử dụng rộng rãi để sơn và sơn lót do chất lượng hoàn thiện cao. Tại RapidDirect, chúng tôi cung cấp hai hình thức anot hóa: Loại II, được biết đến với khả năng chống ăn mòn và Loại III, cung cấp thêm một lớp chống mài mòn. Cả hai quy trình đều có thể được điều chỉnh để tạo ra nhiều loại màu hoàn thiện phù hợp với nhu cầu cụ thể của bạn.

Sơn tĩnh điện

Quá trình sơn tĩnh điện là một cách hiệu quả cao để bảo vệ các bộ phận gia công khỏi mài mòn, ăn mòn và các yếu tố. Trong phương pháp này, một loại sơn bột đặc biệt được phủ lên bề mặt của bộ phận, sau đó nó được nung ở nhiệt độ cao trong lò. Quá trình này tạo ra một lớp phủ bảo vệ lâu dài với vô số tùy chọn màu sắc để lựa chọn. Cho dù bạn cần một cái nhìn cổ điển hay táo bạo, sơn tĩnh điện cung cấp một giải pháp linh hoạt và bền bỉ cho các bộ phận của bạn.

Tùy chỉnh

Những phương pháp xử lý bề mặt này được điều chỉnh để đáp ứng các yêu cầu thiết kế cụ thể và sở thích thẩm mỹ. Những kết thúc này có thể bao gồm từ thay đổi màu sắc đơn giản đến các mẫu kết cấu phức tạp. Hoàn thiện tùy chỉnh là điều cần thiết để cải thiện hình thức, độ bền và hiệu suất của các bộ phận và có thể quan trọng trong việc tạo ra một bản sắc thương hiệu độc đáo.

Các ứng dụng của gia công cơ khí CNC

Một số ngành công nghiệp chính sử dụng gia công CNC là:

Điện tử tiêu dùng

Các nhà sản xuất điện tử thường tận dụng gia công CNC để sản xuất vỏ, PCB và đồ gá cho các ngành công nghiệp điện tử. Thị trường nổi tiếng nhất là điện thoại di động và micro.

Công nghiệp ô tô

Ngành công nghiệp ô tô sử dụng máy CNC để tạo mẫu và các bộ phận tùy chỉnh một lần. Để sản xuất hộp số, trục, van và khối hình trụ với các bộ phận sản xuất bằng kim loại và nhựa ép đùn, bao gồm đồng hồ đo khí và bảng điều khiển. Không yêu cầu số lượng bộ phận tối thiểu cho quá trình này.

Ngành Dầu khí

Ngành công nghiệp dầu khí sử dụng máy phay CNC để sản xuất thanh, chốt và piston. Ngành công nghiệp này cần dung sai chặt chẽ và các bộ phận chính xác, vì vậy gia công CNC là phương pháp tốt nhất để sản xuất các bộ phận đó.

Ngành Y tế

Ngành công nghiệp y tế đòi hỏi chất lượng các bộ phận không thể thay đổi, bề mặt phức tạp và độ chính xác cao. Vì vậy gia công CNC là phương pháp được áp dụng tốt nhất cho ngành y tế . Thiết bị y tế phức tạp, bao gồm màn hình tia X, dụng cụ phẫu thuật và máy quét MPI là cần thiết trong ngành y tế.

Hướng dẫn chọn đối tác gia công cơ khí chính xác CNC phù hợp

Việc lựa chọn đối tác CNC tốt nhất là một việc khó khăn khi công ty nào cũng cung cấp những sản phẩm có độ chính xác cao, chất lượng. Có một số yếu tố sẽ giúp bạn chọn loại phù hợp cho việc sản xuất sản phẩm của mình.

Chuyên môn và kinh nghiệm:

Bất cứ khi nào bạn đang tìm kiếm công ty gia công CNC chính xác tốt nhất, kinh nghiệm phải là điều đầu tiên bạn cần chú ý. Càng có nhiều kinh nghiệm gia công sản phẩm thì dịch vụ sẽ càng tốt. Công ty càng có nhiều chuyên môn thì càng có khả năng cung cấp dịch vụ tốt nhất.

Công nghệ và Thiết bị

Sự tiến bộ và đổi mới là tính năng đòi hỏi khắt khe nhất đối với sản xuất chính xác. Để đáp ứng công nghệ thời đại mới công ty cần được trang bị đầy đủ máy móc hiện đại. Máy móc hiện đại sẽ giúp công ty đạt được những thiết kế phức tạp, sáng tạo với độ chính xác cao.

Các biện pháp kiểm soát chất lượng

Các công ty được chứng nhận ISO là những công ty tuân thủ nghiêm ngặt các kỹ thuật sản xuất tiêu chuẩn trong quá trình sản xuất các bộ phận gia công. Bộ phận kiểm soát chất lượng chịu trách nhiệm cao nhất về việc sản xuất sản phẩm có chất lượng tuyệt vời. Bộ phận kiểm soát chất lượng sẽ so sánh thiết kế và thông số kỹ thuật của khách hàng với sản phẩm cuối cùng. Nếu sản phẩm được chuẩn bị đầy đủ theo yêu cầu bộ phận sẽ chuyển sản phẩm đến tay khách hàng. Và nếu có sai sót họ sẽ gửi lại. Vì vậy, nhà sản xuất tốt nhất sẽ đảm bảo tất cả các tiêu chuẩn trong quá trình sản xuất do đó sở hữu một hệ thống kiểm soát chất lượng tuyệt vời.

Dịch vụ Gia công cơ khí chính xác CNC theo yêu cầu tại Cơ khí TNT tech

Việc tạo ra các sản phẩm chính xác, đạt tiêu chuẩn chất lượng góp phần quan trọng tạo nên các thiết bị máy móc phù hợp với yêu cầu sản xuất của hầu hết các doanh nghiệp. Hiểu được điều đó, Cơ khí Intech triển khai các dịch vụ gia công chính xác CNC với mức giá thành hợp lý, giúp doanh nghiệp có được sự lựa chọn tốt nhất.

Những ưu điểm dịch vụ gia công cơ khí chính xác TNTtech

Trong suốt nhiều năm hình thành và phát triển, Cơ khí TNT Tech luôn được các đối tác tại Hà Nội và các tỉnh lân cận tin tưởng và đánh giá cao về dịch vụ cũng như chất lượng sản phẩm. TNTtech đạt được thành công như ngày hôm nay là nhờ sở hữu những ưu điểm sau:

Dịch vụ gia công cơ khí đa dạng, linh hoạt

Tại Cơ khí TNTtech, chúng tôi nhận gia công đa dạng các loại vật liệu như sắt, thép, inox, nhôm,…đến các loại vật liệu phi kim như: Nhựa, POM, ABS, Composite, HDPE,… theo yêu cầu của khách hàng.

Đảm bảo độ chính xác, đúng yêu cầu

Một trong những lý do khiến Intech nổi bật so với đối thủ cạnh tranh khác là việc sử dụng hệ thống máy móc thiết bị công nghệ cao bào gồm các máy CNC chuyên dụng, máy cắt dây EDM với nhiều chủng loại kích thước khác nhau.

Quá trình gia công cơ khí được thực hiện bằng máy tính dưới sự điều khiển của các kỹ sư chuyên môn, theo bản vẽ thiết kế 2D, 3D đã được thống nhất với khách hàng. Các chi tiết được chế tạo sẽ thông qua quá trình kiểm tra chất lượng, đối chiếu với yêu cầu ban đầu để khách hàng yên tâm trong quá trình sử dụng.

Năng suất cao, đúng tiến độ giao hàng

Nhờ hệ thống vận hành tự động, đội ngũ kỹ sư chuyên môn cao, Cơ khí TNTtech hoàn toàn có thể chủ động rút ngắn thời gian sản xuất, nhanh chóng giao hàng theo tiến độ mà khách hàng đề ra.

Quy trình gia công tại Intech cũng hết sức rõ ràng và khoa học, rút bớt các bước không cần thiết để khách hàng nhận sản phẩm trong thời gian ngắn nhất. Bao gồm các bước như sau:

- Nhận và nghiên cứu bản vẽ.

- Chọn phương pháp và gia công thích hợp nhất.

- Quyết định phương pháp kẹp chặt (định vị chi tiết gia công)

- Chọn dụng cụ cắt.

- Thiết lập chế độ cắt và dụng cụ chế tạo

- Gia công chi tiết..

- Chất lượng dịch vụ tốt nhất

Cơ khí TNTtech được khách hàng trên toàn quốc đánh giá cao về chất lượng dịch vụ gia công cơ khí từ khâu tiếp nhận yêu cầu đến quá trình giao nhận và bảo hành sau bán. TNTtech luôn thực hiện chạy thử để khách hàng nắm bắt được chất lượng sản phẩm và an tâm khi sử dụng dịch vụ của chúng tôi.