– Trong giai đoạn phát triển nhanh chóng của công nghiệp hóa và hiện đại hóa Gia công cơ khímột trong những ngành xương sống đang rất được nhà nước quan tâm, phát triển, hứa hẹn sẽ tiếp tục phát triển trong tương lai. Gia công cơ khí chính xác hiện nay đáp ứng được những yêu cầu khắt khe của thị trường, chúng mà lại nhiều ưu điểm vượt trội so với các phương pháp gia công khác. với 5 sản phẩm cơ khí phổ biến như:

1. Đồ Jig gá

– Đồ Jig gá là một sản phẩm, món đồ gia công cơ khí nhưng cũng được sử dụng trong quá trình gia công cơ khí các sản phẩm khác. Đồ Jig gá có hai vai trò chính là cố định sản phẩm để lắp ráp, kiểm tra và giúp xác định vị trí của bản phôi so với các dụng cụ cắt.

– Đồ gá giúp máy cắt chính xác từng chi tiết theo bản vẽ, giúp quá lắp ghép các chi tiết nhỏ lại với nhau đạt độ chính xác cao. Đây là món đồ hỗ trợ quá trình gia công cơ khí nhanh chóng, gia công số lượng lớn và đa dạng vật liệu. Chính vì vậy, việc gia công cơ khí đồ Jig gá cần được thực hiện vô cùng kỹ lưỡng.

Các phương pháp gia công cơ khí thường sử dụng đồ Jig gá:

- Gia công khoan: Đồ gá giữ khối vật liệu cố định để máy khoan CNC để tạo các lỗ trên bề mặt khối vật liệu. Lỗ khoan thường có đường kính từ 0,1mm đến 80mm.

- Gia công hàn: Dùng đồ gá cố định các chi tiết để máy hàn CNC hàn thành một cụm chi tiết hoàn chỉnh. Quá trình hàn nhanh chóng, chính xác và an toàn cho công nhân, nhất là với các chi tiết nhỏ.

- Gia công lắp ráp: Đồ gá thay công nhân lắp các chi tiết phức tạp lại với nhau trong thời gian ngắn nhất.

- Gia công phay: Tương tự các phương pháp trên, đồ gá cố định khối vật liệu để hỗ trợ máy phay CNC thực hiện việc cắt gọt theo bản thiết kế và hoàn thiện các chi tiết.

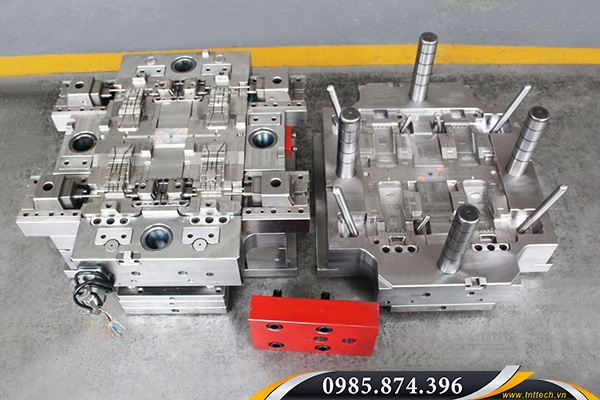

2. Khuôn mẫu

– Khuôn mẫu là các dụng cụ dùng để tạo hình sản phẩm theo phương pháp định hình. Nhờ khuôn mẫu mà chúng ta có thể tạo ra những sản phẩm mang tính đồng bộ cả về kích thước và hình dạng. Ngoài ra, việc sử dụng khuôn mẫu cũng giúp quá trình gia công chính xác và nhanh chóng hơn.

– Có 4 phương pháp gia công thường sử dụng với khuôn mẫu là: đúc, dập, nén và ép. Tuỳ vào tính chất của sản phẩm mà khuôn mẫu có thể được sử dụng một hay nhiều lần để tạo nên các linh kiện, chi tiết hoàn chỉnh.

2.1. Gia công khuôn nhựa

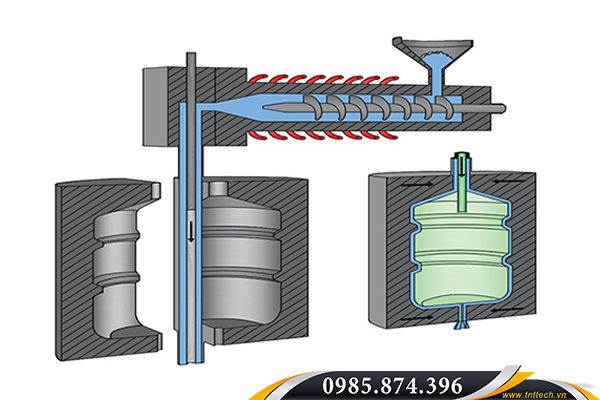

– Là một trong các loại khuôn mẫu phổ biến, khuôn thổi ngày càng được chú trọng chất lượng. Nhằm cho ra đời các sản phẩm đạt yêu cầu kỹ thuật cao.

– Có hai loại gia công khuôn thổi: ép đùn và ép phun. Chúng khác nhau tùy theo phương pháp sản xuất preform hoặc parison. Preform là thuật ngữ chung được sử dụng để mô tả ống nhựa được nung nóng trong khi parison thường được kết hợp với đúc thổi đùn.

– Loại thứ ba, đúc thổi căng, về cơ bản là một sự thay đổi của hai loại chính được sử dụng để tạo ra nhựa định hướng hai trục. Các quy trình này có ưu và nhược điểm nhằm phục vụ một ứng dụng cụ thể.

Phương pháp đùn – thổi

– Gia công sản phẩm bằng khuôn thổi đùn bao gồm việc đùn một đường ống có chiều dài xác định trước được giữ bằng một khuôn tách ở các đầu. Bộ phận ngăn được bịt kín ở một đầu trong khi đầu kia được lắp vào nguồn cung cấp không khí. Không khí nén được đưa vào làm phồng hơi.

– Các khuôn thường lạnh, làm nguội nhựa nóng chảy được bơm phồng khi nó tiếp xúc với bề mặt khuôn. Khi kích thước của sản phẩm ổn định, khuôn được mở để đẩy sản phẩm ra.

– Có hai loại khuôn thổi đùn chính được phân loại theo phương pháp ép đùn nhựa để tạo ra đường ống. Đây là quá trình đúc thổi liên tục và gián đoạn:

Đúc ép đùn liên tục

– Đúc ép đùn liên tục phù hợp cho sản xuất các bộ phận nhựa có quy mô vừa và nhỏ, đầu tư ít và vận hành ít phức tạp.

– Trong quá trình sản xuất, khuôn thổi sẽ được thổi đùn liên tục. Đường ống được ép đùn sẽ được cắt theo chiều dài bằng các nửa khuôn đóng. Các nửa khuôn này có nhiều loại tùy theo cách lắp và chuyển động của khuôn.

Đúc thổi gián đoạn

– Đúc thổi gián đoạn được sử dụng để sản xuất các sản phẩm lớn. Lợi thế chính đến từ tỷ lệ tích lũy và ép đùn độc lập.

– Trong đúc thổi gián đoạn, khi khối lượng chất nóng chảy đã đầy trong đùn hoặc bộ tích tụ thì quá trình đồng nhất sẽ được thực hiện một cách không liên tục. Khi lô được chuẩn bị xong, trục vít sẽ di chuyển theo chiều dọc để nén và đùn khối nóng tạo ra đường nhỏ chảy vào khuôn thổi để tạo hình sản phẩm.

2.2. Gia công khuôn dập

– Gia công khuôn dập là phương pháp không quá xa lạ trong ngành gia công cơ khí tại nước ta. Được ứng dụng rộng rãi trong các nhà máy sản xuất để cho ra khối lượng lớn thành phẩn với chất lượng tốt, đảm bảo bền đẹp và độ chính xác cao.

– Gia công khuôn dập là phương pháp mà trong đó loại khuôn dập nguội là dụng cụ chủ yếu để dập các loại kim loại có độ cứng ở mức trung bình như nhôm, inox, thép C30, C45,… Ngoài ra thì phương pháp gia công này còn có 2 hình thức gia công khác đó là khuôn dập nóng và khuôn dập nguội. Tùy theo mục đích và nhu cầu của khách hàng mà có thể lựa chọn hình thức gia công phù hợp.

2.3. Gia công khuôn đột

Khuôn đột dập cửa nhôm là một loại dụng cụ sử dụng trong gia công đột dập. Nó có công dụng là tạo hình sản phẩm từ các tấm kim loại, hợp kim mỏng ở trạng thái nguội dưới tác dụng của áp lực.

Khuôn đột dập cửa nhôm gồm 2 bộ phận chính đó là chày và cối.

– Chày là phần trên của khuôn, dược gắn với búa, chuyển động để tạo áp lực lên phôi.

– Cối là phần khuôn dưới được giữ cố định

Tùy vào yêu cầu của sản phẩm khác nhau mà chế tạo các loại khuôn khác nhau. Khuôn đột dập cửa nhôm được sử dụng trong các ngành chế tạo linh kiện ô tô, xe máy, đồ gia dụng và nhiều thiết bị khác.

3. Chi tiết máy

Gia công cơ khí chi tiết máy là việc tạo nên các chi tiết từ đơn giản (ốc vít, bulông, các loại then, chốt,…) đến phức tạp (các loại trục và các loại bánh răng) của các cụm chi tiết máy. Gia công cơ khí sẽ tạo hình, cắt gọt và hoàn thiện chi tiết máy bằng nhiều loại vật liệu khác nhau (thép, sắt, nhựa, inox…) một cách dễ dàng mà các phương pháp thủ công ít làm được. Thời gian thực hiện nhanh chóng hơn và độ chính xác cao hơn. Tiết kiệm thời gian và chi phí cho doanh nghiệp, nhất là khi làm các máy móc phức tạp.

Để tạo ra các chi tiết máy, người thợ cần áp dụng những phương pháp gia công cơ khí sau:

- Tiện, phay, bào, mài: Đây là các phương pháp gia công cắt gọt vật liệu.

- Khoan, khoét, doa, taro: Đây là các phương pháp tạo lỗ trên phôi. Khoét sẽ giúp làm rộng kích thước các lỗ khoan. Doa là phương pháp gia công tinh, được áp dụng cho các lỗ sau khi khoan, khoét, tiện. Phương pháp gia công taro dùng để gia công ren lỗ.

4. Chế tạo máy

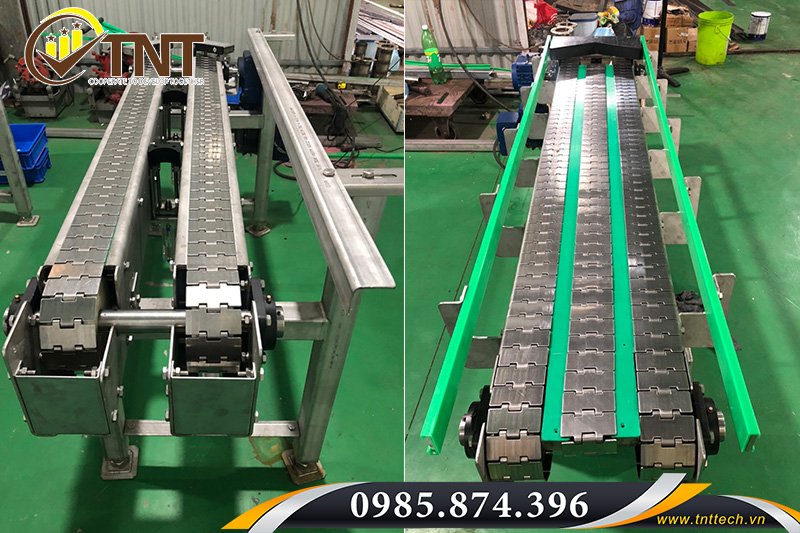

Chế tạo và lắp đặt các thiết bị máy móc cơ khí cho các nhà máy, công trình: Nhà máy thủy điện, nhiệt điện, xi măng, đóng tàu…

Thiết kế và lên bản vẽ các loại máy móc. Thiết bị cho sản xuất như: Hệ thống tự động hóa, Băng tải, bàn thao tác, máy sản xuất mì ăn liền, máy sản xuất bánh, kẹo, máy đóng gói, đóng chai, đóng hộp, máy thu hoạch trong nông nghiệp,…

Thi công hoặc giám sát việc thi công và hoàn tất các máy và thiết bị sản xuất đã thiết kế.

Tham gia công việc khai thác hệ thống sản xuất công nghiệp: vận hành, bảo trì, xử lý sự cố các thiết bị công nghiệp.

5. Vật dụng sinh hoạt

Các sản phẩm gia công cơ khí được sử dụng như đồ nội thất, đồ trang trí kim loại, họa tiết tay cầm cửa… sở hữu tính thẩm mỹ rất cao. Không chỉ vậy, những món đồ gia công cơ khí này có thể sản xuất nhanh chóng, số lượng lớn tùy theo nhu cầu khách hàng. Với những món đồ vật dụng sinh hoạt, các đơn vị nhà xưởng có thể sử dụng các phương pháp gia công như tiện, phay, bào, mài…

Hơn hết, những món đồ gia công cơ khí vô cùng đa dạng các loại vật liệu theo yêu cầu của khách hàng, như:

- Kim loại: Sắt, Sắt non; Thép (SS400, S45C, S50C, S55C, SKD61, SKD11, SCM440, SKS3…); inox (SUS201, SUS304, SUS420, SUS430, SUS440, SUS316…); nhôm (A5052, A6061, A7075…); đồng thau (C3601, C3602, C3604, C62300, C36000, C9500…)

- Các vật liệu hữu cơ: Nhựa PE, Nhựa PVC, Gỗ, Cao su, Polime,…

- Vật liệu tổng hợp: Composite.

Quy trình làm việc của Cơ khí TNT tech:

- Bước 1: Tiếp nhận yêu cầu khách hàng, báo giá

- Bước 2: Lập bản vẽ thiết kế sản phẩm theo nhu cầu khách hàng

- Bước 3: Thiết kế sản phẩm theo bản vẽ hoặc theo sản phẩm mẫu có sẵn do khách hàng cung cấp

- Bước 4: Thống nhất với khách hàng về phương án thiết kế sản phẩm

- Bước 5: Gia công cơ khí chính xác

- Bước 6: Thử nghiệm khuôn và hoàn thiện Sản phẩm cho ra sản phẩm tốt nhất

- Bước 7: Kiểm tra hoàn thiện sản phẩm

- Bước 8: Giao hàng và nghiệm thu

Gia công đồ cơ khí theo yêu cầu.

Ngoài các sản phẩm, đồ gia công cơ khí kể trên Cơ khí TNT tech còn có dịch vụ gia công theo yêu cầu của khách khách hàng. Cơ khí TNT tech có khả năng chế tạo đa dạng các sản phẩm như thiết bị làm việc, đồ trang trí, đồ nội thất, sản phẩm của ngành chế tạo ô tô, chế tạo máy…

Cơ khí TNT tech tự tin là đơn vị đi đầu trong lĩnh vực gia công cơ khí theo yêu cầu. Với kinh nghiệm thiết kế và chế tạo, đội ngũ kỹ sư và thợ cơ khí của Cơ khí TNT tech đã có cơ hội triển khai nhiều dự án. Tích lũy những kinh nghiệm hữu ích để mang đến giải pháp phù hợp nhất với yêu cầu của khách hàng. Gia công đúng tiến độ và chất lượng như cam kết.

Dịch vụ giao hàng và bảo hành vượt trội được nhiều khách hàng đánh giá cao. Ngoài ra, bộ nhận nhân viên chăm sóc khách hàng luôn sẵn sàng tiếp nhận các thông tin, thắc mắc từ doanh nghiệp và giải đáp một cách nhanh chóng và tận tình nhất. Khách hàng của Cơ khí TNT tech bao gồm các nhà xưởng, nhà máy tại nhiều khu công nghi