Gia công khuôn đùn là dụng cụ được sử dụng rộng rãi trong ngành sản xuất nói chung và ngành công nghiệp nói riêng. Với ứng dụng đa dạng các loại cùng cấu tạo nhiều bộ phận khác nhau. Chúng thường được gia công trên máy CNC nhằm tự động hóa các thao tác và nâng cao chất lượng sản phẩm.

Khuôn đùn là gì?

– Khuôn đùn là dụng cụ được sử dụng phổ biến trong những quy trình sản xuất ở nhiều ngành công nghiệp. Chúng có tác dụng giúp cho các phôi ban đầu được thiết kế theo hình dáng tiêu chuẩn.

– Chúng thường có yêu cầu cao về kết cấu cơ khí, cần được làm bằng chất liệu cứng và bền. Bên cạnh vật liệu, khuôn đùn cần chịu được áp lực cao và chịu được lực ép của máy ép mà không bị nứt gãy.

Các bộ phận cấu tạo của khuôn đùn cơ bản

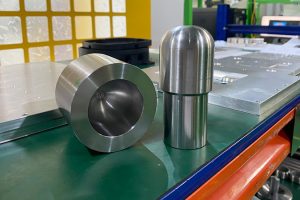

– Cũng như các loại khuôn mẫu khác, khuôn đùn cũng có công dụng là định hình sản phẩm với cấu tạo nhiều bộ phận riêng biệt.

– Khuôn đùn bao gồm khuôn, khuôn phụ. Bên cạnh đó, áo khuôn, đệm khuôn và đệm phụ là những bộ phận đi kèm theo. Những bộ phần kể trên sau khi lắp ráp lại sẽ được gọi là bộ phận chứa dụng cụ (tool carrier) hay còn được gọi là container.

– Cùng với đó, khuôn đùn còn có một cửa trượt đóng giữ việc lắp đặt và bảo vệ khỏi lực của máy ép. Khuôn và đệm khuôn giúp phân bổ áp lực đồng đều và hỗ trợ khuôn.

Cavity

– Cavity là một xilanh thép và có một tấm đệm lót có thể thay chuyển được. So với đường kính Billet được đùn ép thì bộ phận này có đường kính bên trong lớn hơn một chút. Tùy theo công suất và nhà chế tạo máy ép mà container có chiều dài tương ứng.

Vòng khuôn (Die ring)

– Vòng khuôn là một ống lồng bọc ngoài để giữ khuôn và khuôn phụ trong mối liên kết trục với nhau.

Khuôn phụ (Backer)

– Giống với khuôn nhưng khuôn phụ dày hơn 2 đến 3 lần. Có hình dáng giống một dĩa thép gồm một lỗ có kích thước lớn hơn lỗ của khuôn. Các chốt hoặc vấu lồi thường được trang bị trên khuôn phụ nhằm mục đích gắn với khuôn đùn ép. Với kết cấu như vậy, khuôn phụ có chức năng hỗ trợ chống lại áp lực billet và giữ khuôn.

Đệm khuôn (Bolster)

– Đệm khuôn là bộ phận được làm bằng thép hợp kim có hình dáng đĩa. Chúng được gia công cứng và có đường kính bằng đường kính áo khuôn. Bộ phận này hỗ trợ khuôn và khuôn phụ nhằm mục đích giảm thiểu độ vênh lệch. Đệm phụ cũng tương tự như đệm khuôn.

Giá đỡ khuôn (Die holder)

– Giá đỡ khuôn là một bộ phận máy ép. Giá đỡ nằm giữa container và trục ép. Tuy nhiên chúng có thể tháo ra được hoặc có thể vuông góc với hướng đùn ép và chức năng này cũng tùy thuộc vào từng kiểu máy. Bộ phận này có thể tháo ra để loại bỏ dầu mẫu hoặc phế phẩm.

Stem (ram)

– Giá đỡ khuôn là bộ phận đùn ép có chức năng cho billet vào trong container. Chúng tiếp xúc với chày ép (Dummy block).

– Bộ phận này là một đoạn của xi lanh chính và có khả năng chịu được lượng ép tối đa. Bộ phận chèn ép (Dummy Block) là một đĩa thép có độ dày khoảng 3 Inch và nhỏ hơn container một chút. Bộ phận giúp tránh việc nạp ngược giữa billet nóng và stem.

Các loại khuôn đùn được sử dụng phổ biến hiện nay

Khuôn đặc

– Đây là loại khuôn đùn dùng cho đùn ép các thanh lộ thiên. Loại khuôn này có kết cấu gồm một vòng kẹp khuôn (die ring) có kích thước lớn để chèn vào phần trượt đỡ khuôn (die holder slide). Và bộ phận này còn được hỗ trợ bởi một Die Backer có kích thước miệng rộng hơn khuôn. Các vòng đệm có sự đồng bộ để hỗ trợ và làm kín khoảng cách trên phần trượt.

Khuôn Porthole

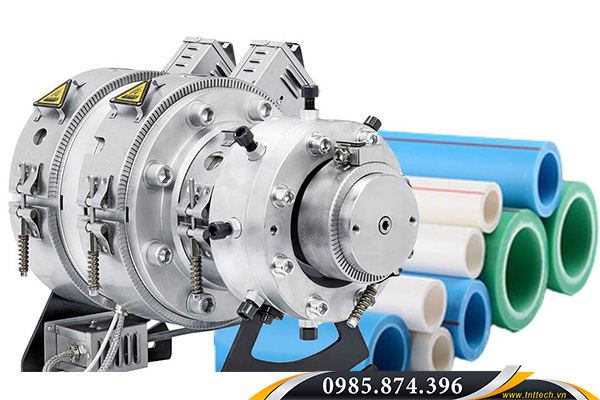

– Loại khuôn đùn được dùng cho các thanh rỗng. Nguyên lý hoạt động gồm có một khuôn sau tạo hình dáng bên ngoài của thanh và một lỗ trục (mandrel) có công dụng tạo hình bên trong.

– Lỗ trục (mandrel) sẽ được gắn với khuôn trước và dưới sức ép của Ram, billet sẽ được chia thành 4 luồng tương ứng với các kênh nạp hoặc các lỗ ABCD của khuôn trước. Và 4 luồng này sẽ gắn kết với nhau thông qua áp lực cao. Đồng thời kim loại sẽ được ép qua một khoảng giữa miệng của Mandrel và miệng khuôn sau tạo thành thanh ép rỗng đơn.

Khuôn kiểu spider cho các thanh rỗng

– Loại khuôn có kết cấu tương tự với khuôn Porthole nhưng Mandrel hoàn toàn mở và cả Mandrel và khuôn được thiết lập theo bề mặt hình tròn cùng với vòng kẹp khuôn bên trong hình nón. Khuôn kiểu spider phù hợp cho các profile đối xứng.

Phân loại theo công dụng

– Đùn dương : khi sản xuất, hướng của đột dập giống với hướng của dòng chảy kim loại.

– Đùn ngược : trong sản xuất, hướng của dòng kim loại ngược với hướng của cú dập.

– Đùn hỗn hợp : trong quá trình sản xuất, hướng dòng chảy của một phần trống giống với hướng của đột dập và hướng dòng chảy của bộ phận kia ngược lại với hướng của đột dập.

– Đùn xuyên tâm : trong quá trình sản xuất, hướng của dòng chảy kim loại và hướng chuyển động của cú đấm là 90 độ

Đặc điểm quy trình của khuôn đùn nhôm

Ưu điểm của khuôn đùn nhôm

Nhược điểm của khuôn đùn nhôm

Quy trình gia công sản phẩm bằng khuôn đùn

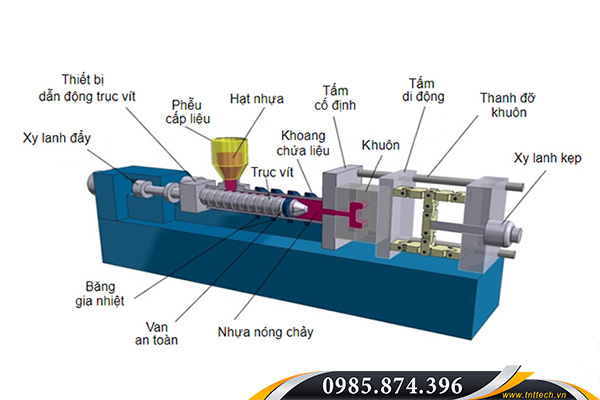

Nguyên lý hoạt động của chúng là ép đùn. Quá trình này thường bắt đầu bằng nhựa nhiệt dẻo ở dạng viên hoặc hạt. Chúng thường được lưu trữ trong một cái phễu (một thùng chứa hình phễu) trước khi được chuyển đến một thùng đã được gia nhiệt.

Sau đó, nhựa nóng chảy được ép qua một lỗ định hình. Thông thường lỗ này là một khuôn thép tùy chỉnh có hình dạng là mặt cắt ngang của bộ phận dự định tạo thành. Việc làm mát phôi càng đồng đều càng tốt.

9. Quy trình gia công khuôn đùn

Ngày nay các loại khuôn đùn thường được gia công bởi các loại máy CNC hiện đại. Cho chất lượng sản phẩm tối ưu cùng độ chính xác cao và bề mặt bóng đẹp.

Quy trình gia công loại khuôn này gồm 12 bước cơ bản như sau:

-

- Bước 1: Thiết kế khuôn đùn.

- Bước 2: Chọn vật liệu dựa theo yêu cầu sản xuất và tính chất sản xuất.

- Bước 3: Thực hiện quá trình gia công tiện trước khi tiến hành nhiệt luyện.

- Bước 4: Lấy dấu.

- Bước 5: Khoan.

- Bước 6: Phay trước khi nhiệt luyện với mặt trước Die được phay bằng máy CNC và mặt sau Die và Bridge được phay trên máy phay đứng.

- Bước 7: Khoan lỗ cho cắt dây.

- Bước 8: Nhiệt luyện khuôn.

- Bước 9: Hoàn thiện khuôn bằng tiện, phay và các thiết bị mài phẳng, mài tay.

- Bước 10: Cắt dây, CNC: BG, EDM: BG (điện cực đồng).

- Bước 11: Tiến hành EDM bearing bằng điện cực chì.

- Bước 12: Hoàn tất, kiểm tra khuôn.

Khuôn đùn có nhiều loại nhằm phục vụ cho các nhu cầu sản xuất khác nhau. Tùy theo sản phẩm cần gia công mà có thể chọn loại khuôn cho phù hợp với các kích thước khác nhau.

10. Xưởng cơ khí TNT tech ở đâu?

– Xưởng cơ khí TNT tech của chúng tôi hiện đang đặt tại địa chỉ: Số 16, ngõ 296, Cựu Quán, Đức Thượng, Hoài Đức, Thành phố Hà Nội. Quý khách hàng có nhu cầu thuê dịch vụ của chúng tôi có thể nhấc máy và gọi ngay đến số Hotline: 0985874396, quý khách hàng sẽ được gia công khuôn các loại theo yêu cầu của khách hàng hoàn toàn Miễn Phí. Được chuyên viên kỹ thuật tư vấn thiết kế, lên phương án kỹ thuật, cung cấp bản vẽ thiết kế, đồng thời cùng phương án giá để doanh nghiệp lựa chọn với chất lượng hàng hóa tốt nhất. hoặc trực tiếp tại xưởng gia để tham quan quy trình và hệ thống máy móc gia công hiện đại của chúng tôi nhé.

Đánh giá

Chưa có đánh giá nào.