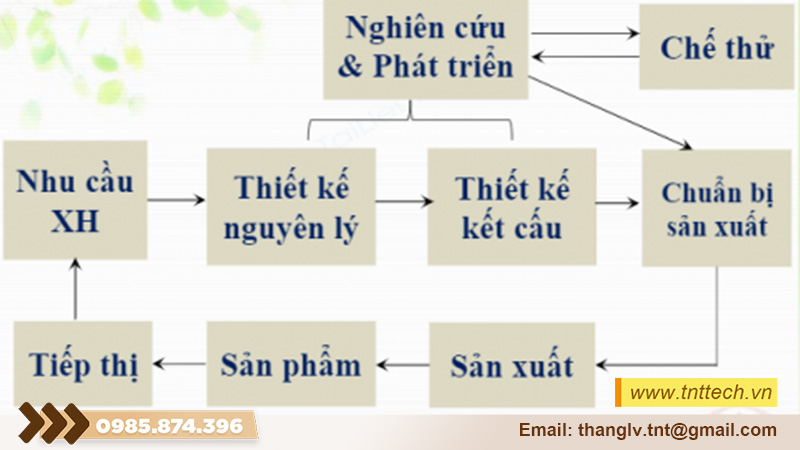

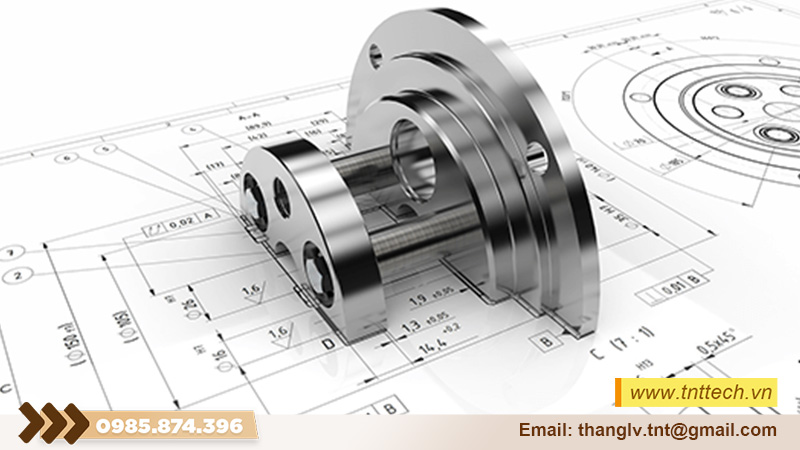

Quy trình thiết kế sản phẩm cơ khí đảm bảo chất lượng cao là một chuỗi các bước chặt chẽ từ xác định yêu cầu, phân tích kỹ thuật, lựa chọn vật liệu, thiết kế sơ bộ, kiểm tra mô phỏng đến tạo mẫu thử và tối ưu hóa sản phẩm. Quy trình này giúp đảm bảo sản phẩm có độ bền cao, đáp ứng các yêu cầu kỹ thuật và có hiệu quả kinh tế trong sản xuất.

Các yếu tố cần thiết trong hoạt động sản xuất cơ khí chính xác

- Vật liệu sử dụng trong sản xuất cơ khí: inox, sắt, thép, nhôm…

- Máy móc sử dụng trong quá trình sản xuất: gia công cơ khí bằng laser, gia công cơ khí bắng máy CNC. Việc sử dụng các loại máy này giúp quá trình sản xuất diễn ra nhanh hơn, tiết kiệm công sức, vật liệu của người gia công và tăng độ chính xác, sắc nét và độ sáng bóng cho thành phẩm.

- Công nghệ ứng dụng trong quá trình sản xuất:

- Công nghệ gia công không phôi: là công nghệ gia công viến dạng, gia công áp lực và gia công nóng gồm những hoạt động như dập nguội, đúc, dập nóng, hàn, rèn, cán, ép, kéo…

- Công nghệ gia công phôi: bao gồm các hoạt động tiện, phay, mài, cắt gọt, bào…

- Ngoài ra, còn một số công nghệ khác sử dụng trong quy trình sản xuất một sản phẩm cơ khí như gia công bằng sóng siêu âm, gia công ằng chùm điện tử, gia công bằng tia lửa điện.

Quy trình gia công sản phẩm cơ khí chất lượng cao

Quy trình thiết kế sản phẩm cơ khí đảm bảo chất lượng cao là một chuỗi các bước có hệ thống, từ việc nghiên cứu yêu cầu của khách hàng, phân tích các yếu tố kỹ thuật, cho đến việc lựa chọn vật liệu và công nghệ sản xuất phù hợp. Mục tiêu của quy trình này là đảm bảo sản phẩm không chỉ đáp ứng các yêu cầu kỹ thuật mà còn có độ bền, hiệu suất và tính an toàn cao. Dưới đây là các bước cơ bản trong quy trình thiết kế sản phẩm cơ khí chất lượng cao:

Xác định yêu cầu và mục tiêu sản phẩm.

Bước đầu tiên trong thiết kế sản phẩm cơ khí là hiểu rõ các yêu cầu và mục tiêu của sản phẩm. Điều này bao gồm:

- Xác định chức năng của sản phẩm: Sản phẩm cần thực hiện nhiệm vụ gì, có yêu cầu đặc biệt nào về hiệu suất (như tải trọng, tốc độ, độ bền, v.v.)?

- Điều kiện làm việc: Sản phẩm sẽ hoạt động trong môi trường nào (nhiệt độ, độ ẩm, hóa chất, độ mài mòn, v.v.)?

- Yêu cầu về kích thước và hình dạng: Kích thước, hình dáng của sản phẩm cần đáp ứng các tiêu chuẩn nào?

- Chi phí và hiệu quả sản xuất: Sản phẩm cần được sản xuất với chi phí hợp lý, tối ưu hóa quy trình sản xuất mà vẫn đảm bảo chất lượng.

Phân tích và nghiên cứu các yêu tố kỹ thuật.

Sau khi xác định yêu cầu, bước tiếp theo là phân tích các yếu tố kỹ thuật liên quan đến sản phẩm:

- Lực tác dụng: Phân tích các loại lực mà sản phẩm sẽ chịu trong quá trình hoạt động, bao gồm lực kéo, lực nén, lực xoắn, và các yếu tố khác có thể ảnh hưởng đến độ bền của sản phẩm.

- Tải trọng và độ bền vật liệu: Tính toán khả năng chịu tải và độ bền của các vật liệu sử dụng trong thiết kế, đảm bảo sản phẩm không bị hỏng hóc hoặc xuống cấp trong quá trình sử dụng.

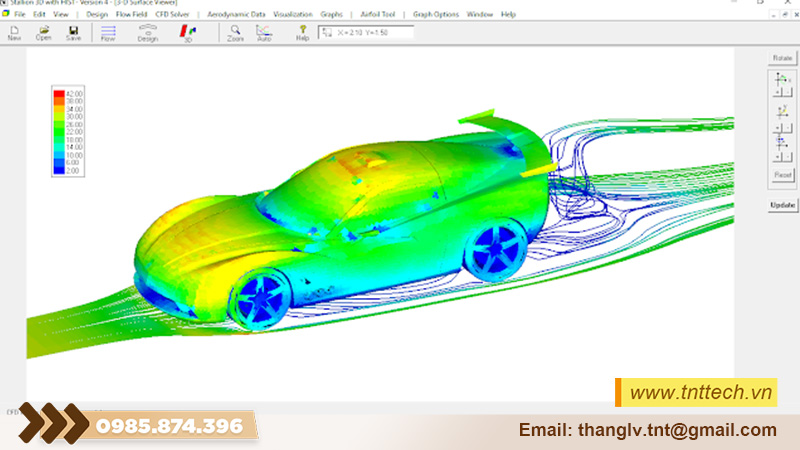

- Phân tích mô phỏng (FEM – Finite Element Method): Sử dụng các phần mềm phân tích phần tử hữu hạn (FEM) để mô phỏng và phân tích các yếu tố như ứng suất, biến dạng và nhiệt độ trên sản phẩm, từ đó tối ưu hóa thiết kế.

Lựa chọn vật liệu.

Việc lựa chọn vật liệu phù hợp là một trong những yếu tố quan trọng nhất trong thiết kế sản phẩm cơ khí chất lượng cao. Vật liệu cần phải đáp ứng các yếu tố như:

- Độ bền cơ học: Vật liệu cần có khả năng chịu lực, chịu mài mòn và chống ăn mòn trong suốt vòng đời của sản phẩm.

- Tính gia công: Vật liệu phải dễ dàng gia công để đạt được độ chính xác cao trong quá trình sản xuất.

- Tính khả thi về chi phí: Vật liệu cần có chi phí phù hợp với ngân sách sản xuất mà không làm giảm chất lượng sản phẩm.

Ví dụ: Chọn thép hợp kim cho các bộ phận chịu tải nặng, nhôm cho các bộ phận yêu cầu nhẹ, hoặc titan cho các chi tiết cần chịu nhiệt độ cao và kháng ăn mòn.

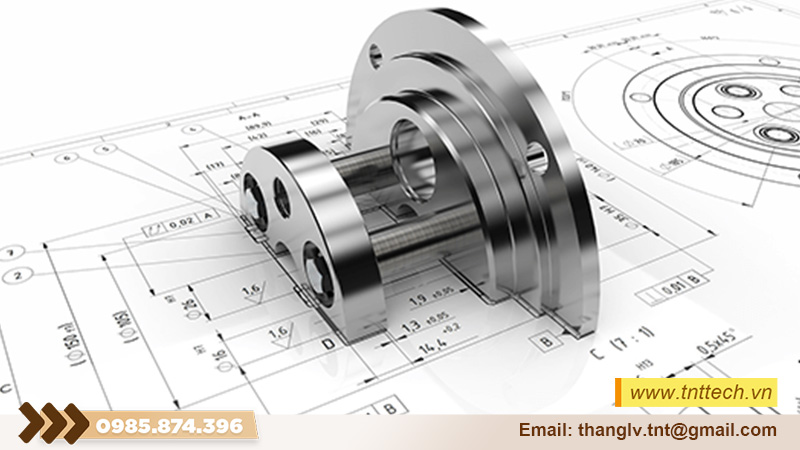

Thiết kế sơ bộ và tính toán.

Sau khi lựa chọn vật liệu, thiết kế sơ bộ được thực hiện, bao gồm:

- Vẽ phác thảo thiết kế: Tạo ra các bản vẽ thiết kế ban đầu, chỉ ra hình dạng và kích thước cơ bản của sản phẩm.

- Tính toán các yếu tố cơ học: Tính toán các thông số kỹ thuật như ứng suất, độ bền, độ dẻo, tính ổn định của sản phẩm khi chịu các lực tác động.

- Xác định các yếu tố gia công: Lên kế hoạch cho các phương pháp gia công, công nghệ sản xuất và kiểm soát chất lượng.

Phân tích tính khả thi và tính toán chi tiết

Ở bước này, thiết kế sẽ được làm rõ và tính toán chi tiết hơn:

- Tính toán chi tiết các yếu tố cơ học và nhiệt học: Các bộ phận sẽ được kiểm tra kỹ lưỡng với các tải trọng thực tế mà chúng sẽ phải chịu. Các phần mềm phân tích (như ANSYS, Abaqus) được sử dụng để mô phỏng quá trình tải trọng, nhiệt độ và các điều kiện làm việc.

- Tính toán độ chính xác gia công: Đảm bảo rằng các chi tiết được gia công chính xác và đáp ứng được các yêu cầu về kích thước và độ hoàn thiện bề mặt.

Mô phỏng và kiểm tra thiết kế.

Trước khi bắt đầu sản xuất, sản phẩm cần phải được mô phỏng trong môi trường kỹ thuật số để kiểm tra tính khả thi của thiết kế:

- Mô phỏng động học và động lực học: Sử dụng phần mềm mô phỏng động lực học để kiểm tra cách các bộ phận hoạt động cùng nhau trong điều kiện thực tế, đặc biệt đối với các bộ phận chuyển động như hệ thống treo, động cơ, v.v.

- Kiểm tra nhiệt độ và ứng suất: Kiểm tra xem thiết kế có thể chịu được các điều kiện nhiệt độ cao hay ứng suất trong quá trình sử dụng mà không gặp sự cố.

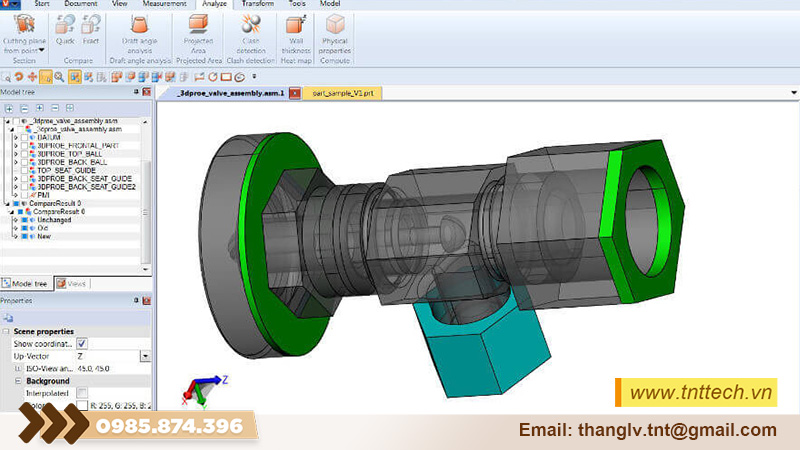

Tạo mẫu và kiểm tra thực tế

Sau khi hoàn tất mô phỏng và kiểm tra thiết kế trên máy tính, bước tiếp theo là tạo ra mẫu thử nghiệm. Mẫu thử nghiệm sẽ được sản xuất với vật liệu thực tế và kiểm tra các yếu tố sau:

- Kiểm tra tính tương thích và lắp ráp: Đảm bảo các bộ phận có thể lắp ráp dễ dàng và chính xác.

- Kiểm tra hiệu suất: Thực hiện các thử nghiệm thực tế để đánh giá khả năng hoạt động của sản phẩm dưới các điều kiện thực tế, bao gồm cả độ bền, độ an toàn, và hiệu suất làm việc.

- Kiểm tra các yếu tố chất lượng: Đảm bảo các chi tiết gia công có chất lượng cao và đáp ứng yêu cầu về độ chính xác.

Tối ưu hóa thiết kế

Dựa trên kết quả kiểm tra mẫu, các điểm yếu trong thiết kế sẽ được xác định và tối ưu hóa. Điều này có thể bao gồm:

- Cải thiện độ bền: Điều chỉnh các yếu tố như vật liệu, kích thước hoặc kết cấu để tăng khả năng chịu lực và giảm trọng lượng.

- Giảm chi phí sản xuất: Tìm các cách thức để giảm chi phí sản xuất mà không làm giảm chất lượng sản phẩm, ví dụ như tối ưu hóa quy trình gia công, thay đổi vật liệu hoặc phương pháp gia công.

Hoàn thiện thiết kế và sản xuất hàng loạt.

Sau khi thiết kế được tối ưu và hoàn thiện, sản phẩm sẽ được chuyển sang giai đoạn sản xuất hàng loạt. Các bản vẽ kỹ thuật cuối cùng sẽ được lập và gửi cho bộ phận sản xuất để bắt đầu gia công, lắp ráp và kiểm tra chất lượng.